| |

|

Главная

>

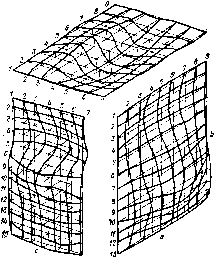

Амплитудно и частотная характеристика АС ние от корпуса, применяют различные методы вибропоглощения. В настоящее время известны четыре основных типа вибропоглощающих покрытий, различающихся по виду деформации, которая и определяет способ поглощения вибраций.  Рис 5 5. Общая картина распределения ко.1ебаний на задней, боковой и верхней стенках корпуса (f=250 Гц, h = lO им, оХ6Хс = 470х 860Х 670 мм) Тип I - жесткие покрытия (слой жесткой пластмассы, наносимый иа демпфируемую поверхность). Поглощение энергии обеспечивается При изгибных колебаниях демпфируемой пластины, что обусловливает деформации растяжения - сжатия вдоль nOBepxHCf-сти покрытия. Некоторые виды жестких вибропоглощающих покрытий и их параметры даны в табл. 5 1. Покрытия в виде листовых материалов (типа Агат , ВМЛ-25 и др.) наносятся на поверхность с помошью клея ПН-Э или ЭПК-519 под прижимом. Мастичные материалы наносятся напылением, шта-пелированием или шприцеванием слоями по 2-4 мм до получения необходимой толщины. Тип Я - жесткое покрытие с прокладкой (между слоем жесткой пластмассы и демпфируемой пластины устанавливается Таблица SI

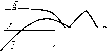

прокладка из легкого и жесткого материала). В связи с удалением слоя пластмассы от нейтральной плоскости деформируемой пластины деформации растяжения - сжатия увеличиваются, и коэффициент потерь возрастает. В качестве црокладки обычно применяется пенопласт типа ПХВ-1 или 11У-101. Физико-мехаиические свойства ПХВ-1 стедующие р=0.1 10- кг/м Ti = 0,02; Е-34-10 H/V Тип II! - армированные вибропоглощающие покрытия (представляют собой слой вязкоупругого материала, на который наносится армирующий слой из жесткого материала, например алюминиевой фольги). Тип /V -мягкие вибропоглощающие покрытия (представляют собой слой вязкоупругого материала, в котором при поперечных смещениях демпфируемой поверх- 0,03  ности возникают упругие волны з направ-пенни его толщины). В качестве мягких вибропоглощаю-щих покрытий применяни различные сорта резни, пластифипн-рованиый поливинилхлорид и др. Коэффициент потерь всех видов покрытия существенно различается в зависимости от диапазона частот (рис. 5.6). В области низких и средних частот (а это наиболее опасная область для корпусов АС) наибольшую эффективность имеют жесткие (i) или жесткие с прокладкой (П) покрытия. В области частот - мягкие (IV) покрытия. В связи с тем, что внбродемпфировацию уделяется серьезное внимание в авиации, судостроении [5.1] ... [5.3] и т. д, принципы рационального выбора и размещения вибропоглощающих покрытий .тостаточио хорошо разработаны ([5.8], [5.9]). Выбор типа покрытия 1, II, III, IV должен производиться с учетом характера спектра вибраций корпуса. В том случае, если выбор размеров корпуса (60... 100 дм), материала и толщины стенок (фанера или ДСП 10... 20 мм) определяет низкочастотный ха- Рис. 5.6. Зависимость коэффициента потерь от частоты для разных видов вибропоглощающих покрытий: / - жесткое, г - жесткое с лроктадкой: 3 - армированное. 4 - мягкое высоких рактер первых резонансных частот (до 800 Гц), наиболее эффективно жесткое покрытие ( Агат , ВМЛ-25 и др.). Для корпусов малого объе,ма из очень жестких материалов достаточным может оказаться применение мягких покрытий (резины и др.). Жесткое покрытие целесообразно наносить с одной стороны; если позволяют габариты АС, относить его дальше от нейтральной плоскости стенки с помощью прокладок ПХВ и др. Толщина покрытия должна выбираться из условия обеспечения требуемого коэффициента потерь, величина которого зависит от заданного уровня вибропоглощения (или звукоизоляции). Коэффициеит потерь изгибно-колеблющейся пластины, облицованной жестким вибропоглощающим покрытием, приближенно может быть определен по формуле [5-2] тЯ ЗЧ-6Р-Ь4рг-Ь2ур --уар где 7=£п/£пл, рАпАпл, йп - толщина демпфируемой пластины и слоя покрытия, Епл, Еп-модули Юнга демпфируемой пластины и покрытия, т)п - коэффициент потерь материала покрытия. Для акустических систем обычно используют /гц= (0,5-=-1)пл (так как вступают в силу ограничения по весу). Существует оптимальная протяженность покрытия, поскольку коэффициент демпфирования т]пл+п пропорционален толщине ftn, то прн жестком защемлении краев пластины целесообразнее сосредотачивать его в области максимальных амплитуд, соответственно увеличив его толщину. Следует учесть, что если размеры отдельных участков покрытия менее 1/2 W, где %шг - длина изгибной волны в стенке, то эффективность покрытия снижается на 10% за счет краевого эффекта . Методика расчета оптимальной площади покрытия дана в работе [5.1]. В реальных АС вибрации на краях довольно значительны, поэтому приходится вибропоглощающий материал распределять равномерно по стенке. Эффективность жесткого покрытия [5 2]: ДГд, (6-*-1О)10т1 .-,-ь /г1 л, (5.1) где Д1.ш - изменение уровня звукового давления, создаваемого пластиной в пространстве при введении вибродемпфирующего покрытия. В области высоких частот эффективность покрытия, оцениваемая по формуле (5.1), снижается, так как сказывается влияние неослабленного вибродемпфирующими покрытиями нерезонансного излучения стенок [5.1]. Для уменьшения уровня звукоизлучения от корпуса в области средних и высоких частот применяют конструктивные меры, на-прав.тепные на повышение резонансных частот стеиок корпуса, так как во-первых, с увеличением резоиансиой частоты уменьшается амплитуда виброускорения н, следовательно, уменьшается уровень 150

|