| |

|

Главная

>

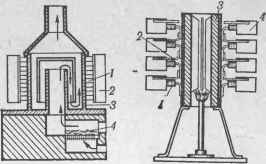

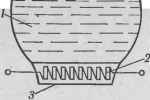

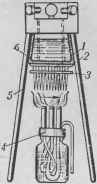

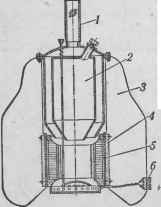

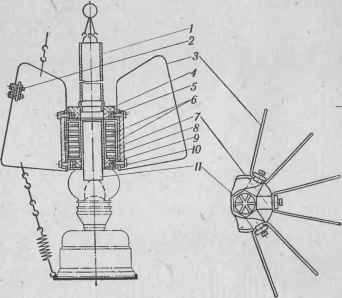

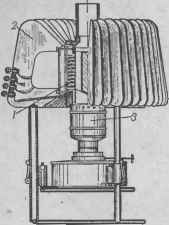

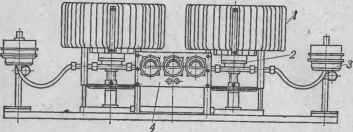

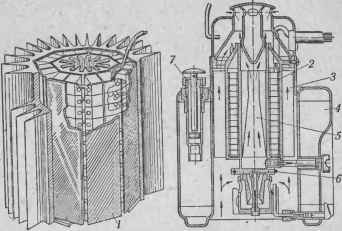

Продольные короткозамкнутые термоэлементы ных тепловых и электрических потерь в элементах конструкции генераторов. КПД генератора представляется зависимостью П = 11иПтэПэ1д. (Х.1) где % - КПД источника тепла (топочного устройства), r\j КПД термоэлементов, t]j - коэффициент, которым учитываются дополнительные потери на элементах конструкции ге>1ератора, Т1д - коэффициент, характеризующий дополнительные потери электрической энергии (например, энергии, израсходованной на обеспечение принудительного охлаждения оребрения генератора). С учетом дополнительных потерь рассчитываются развиваемые генераторами электрические напряжения, ток и мощность. Изменения параметров генератора во времени, ресурс и надежность работы зависят от процессов старения в ветвях термоэлементов, в коммутационных приконтактных слоях и в других элементах конструкции. Эти факторы определяются экспериментальным путем. Надежность и ресурс зависят и от способа соединения термоэлементов в батареи. Оптимальным является параллельно-последовательное соединение [63]. 1. Ранние конструкции Первые варианты термогенераторов были изготовлены в конце прошлого века. Они использовались в основном для гальванотехники. Беккерель изготовил термобатарею с термопарами из сернистой меди и мельхиора. В термогенераторе Ноэ применены ветви из нейзильбера и сплавов сурьмы с цинком; тепло к горячим спаям подводилось по медным стержням, нагреваемым двумя газовыми Горелками; охлаждение воздушное, с помощью медных цилиндров. Применялись две батареи по двадцать термопар [34, 50]. Более мощные батареи с термоэлементами из сплава висмут - сурьма и железа предложил Кламон. Термобатареи из 60 блоков, по 50 элементов в каждом, изготовлялись заливкой висмут - сурьмы в форму и соединялись железной арматурой. Горячие спаи через слюду прижимались к чугунной трубе нагревателя; охлаждение воздушное с помощью медных пластин. Блоки располагались вертикально вдоль образующей трубы, обогревающейся горячими газами от сжигания кокса или угля (рис. X.I). Лабораторные варианты генераторов разработали Меркус и Фермер. Генератор мощностью 6 Вт разработан в начале XX в. Гюльхером. В нем применены термопары из никеля и ZnSb. Батарея изготовлена из никелевых трубок, к концам которых присоединены ветви из ZnSb. Последовательное соединение осуществлено медными пластинками, ими же одновременно производилось воздушное охлаждение. Батареи монтировались на шиферных пластинах. Разогрев спаев производился сжиганием газа у горячих спаев термопар. Генераторы (динафоры) Хейля [34] с газовым источником тепла мощностью от 1 до 15 Вт выпускались в Германии (рис. Х.2). В 1928 г. О. П. Чечик изготовил генератор из железо-никелевых термопар, работающий от тепла осветительной керосиновой лампы; в 1937 г. Н. Г. Ивахненко разработал конструкцию гене- ратора с таким же источником тепла для питания накала радиоприемников; использовались термопары из медь - константана и железо - Константана [34]. В 1940-1941 гг. в Ленинградском  Рис. Х.1. Термогенератор Кламона: /- термобатарея из Bi - Sb, Fe; 2 - медные ребра воздушного охлаждения; 3 - чугунная горячая труба-нагреватель; 4 - угольная топка [50]. Рис. Х.2. Термогенератор (динафор) Хейля: I - ветвь из Zn - Sb; 2 - ветвБ из константана; 3 - горячий цилиндр с ребрами для теплопритока; 4 - ребро охлаждения [34]. физико-техническом институте АН СССР был создан первый в мире термотенератрр на полупроводниках. Под руководством акад. А. ф. Иоффе в СССР созданы научные основы разработки и применения полупроводниковых термогенераторов. 2. Генераторы на угле и дровах , В генераторе ТГ-1 с термопарами из ZnSb и константана батарея монтировалась в дне сосуда, наполненного водой (рис. Х.З). Сосуд (котелок) помещался в пламя костра, перепад температуры на спаях термобатареи (150-200-К) возникал между кипящей водой и корпусом сосуда. КПД генератора составлял 1,5-2,0%. Применялся генератор во время Великой Отечественной войны для питания армейской радиостанции Север (получил название партизанский котелок) [37]. Аналогичная по принципу работы конструкция генератора разработана в США [50]. В ней применено 145 проволочных термоэлементов из константана и сплава никеля (91%) с молибденом (9%). Холодные спаи термоэлементов вмонтированы в дно бакелитового стакана и охлаждаются водой, горячие обогреваются пламенем спиртовки (рис. Х.4). В 1945 г. в СССР началась разработка генераторов на древесном угле. В одном из первых вариантов использованы термопары из PbS и ZnSb-BiSb. Охлаждение осуществлялось кипящей водой. Для изолиции. термобатарей от горячих и охлаающих элементов 12 9-413 конструкции применена слюда. Для питания радиоаппаратуры в генераторе использованы две термобатареи: для накальных и для анодных цепей - через вибропреобразователь. В усовершенство-   Рис. Х.З. Схема генератора ТГ-1 ( партизанский котелок ): ; - охлаждающая кипящая вода; 2 - термобатарея- 3 - дно обогреваемое пламенем костра. Рис. Х.4. Термогенератор с обогревом спиртовым пламенем: /, 2 - холодные и горячие концы термобатареи; 3-изоляционные диски; 4 - спиртовая лампа; 5 - треножник; 6 - бакелитовый стакан [50]. ванном варианте (рис. Х.5) применены термоэлементы из константана и ZnSb-BiSb, воздушное охлаждение холодных спаев, автоматическая заслонка с биметаллической спиралью для подачи топлива, улучшены условия коммутации. Созданы и более мощные генераторы (до 500 Вт) с обогревом углем или дровами [37]. Для Дальнего Севера были изготовлены генераторы мощностью 200 и 500 Вт. Для нужд сельского хозяйства (в частности, животноводства) разработан генератор мощностью 1 кВт [56]. Рис. Х.5. Термо генератор на древесном угле с воздушным охлаждением: / - дымовая труба; 2 - бункер для топлива; 3 - ребро воздушного охлаждения) 4 - коллектор тепла; 5 - термобатарея; 6 - электрические выводы [50J.  У Генераторы на жидком топпиве Для питания радиоаппаратуры разработаны полупроводниковые генераторы, скомпонованные с керосиновыми осветительными лампами, типа ТГК-1, ТГК-3, ТГК-2-2 [26, 50]. Конструкции генераторов аналогичны; использованы термоэлементы из ZnSb и константана, охлаждение воздушное. Конструкция ТГК-1 приведена  Рис. Х.6. Конструкция термогенератора ТГК-1: 1 - труба; 2 - электрические выводы; 3 - ребро воздушного охлаждения; 4 - уплотнение; 5 - стяжное кольцо; 6 - изоляция из слюды; 7 термобатарея; 8 - прижимная планка; 9 - теплоизоляция; 10 - стяжной болт; - труба с внутренним оребрением [50]. на рис. X. 6. Термобатарея содержит шесть секций, каждая из которых горячими гранями прижата к ограниченному с внешней стороны силуминовому цилиндру, охлаждение каждой секции осуществляется алюминиевым двойным оребрением. Секции соединены в две батареи - для питания накальных цепей радиоаппаратуры и для питания вибропреобразователя аноДных цепей. В генераторе ТГК-3 количество термоэлектрических секций И, температура горячих спаев термобатареи 380° С, холодных 80 С, масса генератора 8 кг, срок службы 4000-4500 ч. Накальные цепи обеспечивают напряжение 2 В при токе 0,3-0,54 А; для питания анодных цепей использован вибропреобразователь, на выходе которого напряжение составляет 120 В при токе 8 мА или 90 В при токе 13 мА. в генераторе ТГК-2-2 в отличие от ТГК-3 одна из термобатарей заменена высоковольтной с 2600 элементами для получения без вибропреобразователя напряжения 120 В при токе 8 мА [34]. Срок службы ТГК-2-2 - несколько тысяч часов, расход керосина 40 г/ч [26]. В 1954-1955 гг. разработаны более мощные генераторы типа ТГК-9, ТГК-10, ТГУ-1, ТГК-36, обогреваемые керогазами. Термоэлементы, как и в ТГК-1, ТГК-3, из ZnSb и константана [34]. Конструкция ТГУ-1 приведена на , рис. Х.7. В генераторе ТГК-36 использованы два независимых блока ТГК-18 (рис. Х.8) с керогазовыми горелками. Перепад температуры на термобатареях около 300° С. В каждом генераторе по 12 секций термобатарей, горячие спаи термо- Рис. Х.7. Термогенератор ТГУ-1: /-термобатарея; 2-охлаждающий радиатор; 3 - горелка керогаза [34]. элементов прижаты к силуминовому тепловому коллектору, холодные-к алюминиевому оребрениювоздушного охлаждения. Генератор предназначался для питания районных сельских радиоузлов. Расход керосина 350 г/ч.   Рис. Х.З. Термогенератор ТГК-36: / - блок ТГК-18; 2 - керогаз; 3 - емкость ный щит [34]. для керосина; 4 прибор- Портативныё генераторы на бензиновом топливе разработаны в США. В одном из вариантов мощностью 5 Вт использованы металлические хромель-константаноБые термопары, вмонтированные в теплоизолирующую керамику. Число термопар 168, внутреннее сопротивление при последовательном соединении 1,7 Ом. Разогрев горячих спаев производится бесшумной бензиновой горелкой с регулятором подачи воздухаи бензина. Температура горячих спаев 500° С, расход топлива 3,8 л/ч, КПД менее 0,2%. Охлаждение холодных спаев батареи воздушное, температура охлажденных спаев 90-100° С. При последовательном соединении термопар развивается напряжение 2,5 В при токе 2 А. Время непрерывной работы 8ч, срок службы термопар 2000 ч, масса установки 5 кг. Генератор применялся во время второй мировой войны в армии США в качестве компактного источника питания радиоаппаратуры малой мощности и для обогрева помещений. Для питания анодных цепей использо-  Рис. Х.9. Термогенератор на бензиновом топливе мощностью 30 Вт: / - монтаж термобатареи; 2 - термобатарея; з - кольцевая труба воздушного охлаждения; 4 - кольцевой бензобак; 5 - тепловой коллектор; 6 - бензиновая горелка; 7 - насос (стрелками показано прохождение горячих газов и холодного воздуха) [50]. вался вибропреобразователь. При зарядке аккумуляторов тене ра-тор коммутировался в две параллельно соединенные секции [27,50]. Более мощный вариант генератора (30 Вт) на бензиновом топливе выполнен на полупроводниковых термоэлементах из теллурис-того свинца размерами 7,94 X 6, 35 X 6, 35 мм. Сублимация материала термоэлементов при высоких температурах устранялась покрытием их поверхности слоем металлической окиси, например TiOj, или стекловидной эмалью. Термоэлементы (96 шт.) коммутированы железными пластинами и сгруппированы в восемь вертикальных секций. Элементы изолированы друг от друга листовой слюдой (рис. Х.9). Разогрев термоэлементов производился восьмигранным коллектором, электрическая изоляция между термоэлементами и коллектором из нитрида бора. Внутренняя полость трубы с развитой поверхностью обогревалась горячими газами от бензиновой горелки. Температура пламени на входе 2900° С, на выходе 2440° С, температура горячих спаев 538° С. Бензиновая горелка работает под давлением около 7 кгс/см , подача топлива автоматическая. Наружные спаи охлажда ются по-

|