| |

|

Главная

>

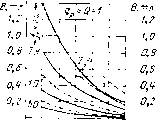

Классификация трансформаторов винами первичной обмотки, если они есть. Особенно это относится к ВТНН. Желательны соотношения: для выходных каскадов (1)Ай<;0,15гдд, а для предоконечных трансформаторов ? (16.10) соА,<0,05/-;. Для ВТН ввиду фильтрующего действия контура индуктивность рассеяния такой важной роли не играет. Об индуктивности первичной обмотки Li говорилось в § 16.1. Рассмотрим теперь вопрос о выборе магнитного материала из числа лучших - силав 50Н, ЗЗНКМС и 80НХС, 79НМ. Построим для ВТ, как для ТЕР, по выражению (11.13) зависимость индукции В от мощности для трансформаторов с сердечниками из сплава 50Н (ЗЗНКМС) iipn различных скважностях и частоте. Учитывая условие (16.1) и данные § 7.8, рассчитанное значение В следует увеличить в YQ pS3, соблюдая условие (9.7) Л <; Bs- Точки, для которых Л> Bs (где В, - для сплавов 80НХС, 79НМ), соответствуют случаям, когда рационально применять сплав БОН (ЗЗНКМС), а не 80НХС или 79НМ. (При расчете Кривых принята геометрия: ТТ; х 3,5, у = - 1,25.) Так как у разрезных сердечников потери выше, чем у замкнутых, индукции при той же мощности уменьшаются и применение сплава 80НХС (79НМ) оказывается рациональным и при несколько меньших мощностях, чем по рис. 16.5. Это не относится, однако, к конструкции кругового трансформатора. В силу развитой поверхности охлаждения сердечников здесь возможно значительное увеличение индукции, и зона использования сплава 80НХС (79НМ) сдвигается существенно в сторону больших мощностей. Если выбор падает на сплав 50Н, надо проверить, нельзя лн его заменить холоднокатаной сталью (Э350, Э360). Если это можно сделать, не снижая индукцию и не превосходя допустимого перегрева, останавливаемся на этой стали. При использовании для сердечников горячекатаной стали Э44 (0,1 мм) индукцию необходимо снизить в 1,5-2 раза по сравнению с И!1дукцией при использовании сплава 50Н и в 2,5-3,5 раза - сплава 80НХС. Большое влияние на характеристики ВТН оказывает вводимый в сердечник воздушный зазор бо. Происходит вы- пучивание магнитных линии, что приводит к уширению сечення зазора sa по сравнению с сечением сердечника (рнс. 16.6). Э1.)фективность введения зазора уменьшается,

В,глл 1,2 0,2\ 0,01 0,1 1 10 Р,к8а

0,1 1 10 Р,ква 0,1 1 10 Р,кВа Рис. 1G.5. К выбору материала сердечника для выходных трансформаторов: -- ЗЗНКМС, 5[Ш:---SOHXC, 79ИМ. и реальная индуктивность L\ при зазоре б(. оказывается завышешюй по сравнению с расчетной при &ь - Sc- Если через бс обозначить зазор, рассчитываемый без учета выпу- .....ч fi. 1.11111и I \--\ Рис. 16.6. к явлению выпучи кан и я магнитного потока в зазоре ВТН. чивания, то реальный зазор, который обеспечивает получение принятой в расчете индуктивности Li, будет в раз больше: (16.11) Методам расчета магнитных цепей с зазором посвящены работы ряда авторов. Однако предлагаемые методы расчета для каждодневного использования в практике весьма тру- доемки. Для практических целей можно предложить экспериментальную формулу Для наибольшей эффективности и обеспечения максимальной симметрии зазор надо располагать в центре стержня с катушкой, но не с краю и тем более ие в ярме. Выпучивание линий в зазоре сердечника приводит к увеличению потерь в сердечнике р- Действительно, у торцов сердечника крайние пучки магнитных линий входят в сердечник не вдоль ленты (листа), а поперек, что способствует развитию в этой зоне сильных вихревых токов. В результате величина р возрастает в kp(, раз. Ориентировочно йрб = 1,4. (16.13) Это особенно вредно для ВТ непрерывного режима, где сильный местный нагрев торцовой зоны сердечника может стать недопустимым. При импульсном режиме работы во время паузы происходит выравнивание температур. С выпучиванием потока в зазоре и вытекающими отсюда последствиями можно бороться путем дробления суммарного зазора на ряд последовательно включенных меньших зазоров 6; (рис. 16,6). Выбором числа зазоров можно добиться практического отсутствия выпучивания, и тогда Однако введение нескольких зазоров сильно усложняет конструкцию и приводит, в свою очередь, к увеличению потерь Рс за счет увеличения числа резов сердечника. Для ВТ иепрерывного режима обратим внимание па следующее интересное явление. Из-за разницы длин крайних магнитных линий возникает неравномерность распределения индукции по сечению сердечника. В рассматриваемом случае это явление заметно усиливается, поскольку здесь индукции лежат левее максимума магнитной проницаемости по кривой [X {В). Увеличение иидукнии в зоне внутренней магнитной линии приводит к дополнительному снижению магнитного сопротивления из-за роста [л и дальнейшему росту индукции. В итоге при допустимых суммарных потерях могут наблюдаться местная концентрация потерь и местный перегрев внутренних частей сердечника. Это явление следует учитывать при выборе расчетного значения В.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||