| |

|

Главная

>

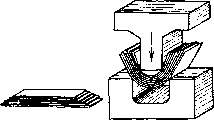

Классификация трансформаторов ков. По проведенные в СССР работы не выявили их заметных преимуществ, и они применения в отечественной технике не получили. Готовые половинки сердечников комплектуются попарно и поступают на контроль качества, после чего окрашиваются и покрываются противокоррознонной смазкой. Методом навивки изготовляют ЛС весом от единни, граммов до 15 кг. Для крупносерийного механизированного производства разрезных ЛС в СССР разработаны комплекты оборудования типа КЛС, работающие совместно с комплектом КПЛ-1М для подготовки леиты {первая очередь для лент толщиной 0,35 мм, разрабатывается оборудование и для лепт 0,08-0,15 mm). Комплект К-1С-1М создан для производства сердечников из лент шириной от 16 до 50 мм, комплект КЛС-2М - от 12,5 до 32 мм {здесь толщина навивки до 14 мм). Комплект КЛС-2Л\ состоит из полуавтомата HjM-5M для навивки, пресса ППО-1Л1 для исрепрессовки оправок, установки КС-4М для отжига {со спеканием) и калибровки сердечников, полуавтомата РС-2М для их резки, пресса ПВО-2Л\ для выпрессовки оправок, транспортера, станка СЗ-1М для снятия заусенцев с сердечников, стенда СКЛМ для контроля сердечников и вспомогательного оборудования. Производительность оборудования - 120-190 сердечников в час, его обслуживают 6 человек, занимаемая площадь - 44 м {дополнительно к комплекту КПЛ-1М). Разработка н внедрение этого оборудования позволили организовать в СССР централизованное производство ЛС. Лента, поступающая в навивку, изолирована эмалью № 29. Отжиг сердечников безвакуумный, кратковременный, температура 900-950° С. Резка сердечников производится абразивными кругами с жидкостным охлаждением, чистота обработки - 7-8-й класс. Переналадка оборудования на различные типоразмеры сердечников относительно проста и занимает на полуавтомате резки не более 20 мин, навивки- 1,5 час. Полуавтомат навивки в своей первой модификации НМ-4 показан на рнс. 4.2. Трудоемкость изготовления одного сердечника средних размеров составляет 5-8 мин, намечается ее снижение на 20-30%. К сожалению, качество разрезных ЛС в крупносерийном производстве eni,e недостаточно хорошо. Особенно сильно увеличиваются потерн в сердечниках 1Ю сравнению с потерями исходной стали. Значении коэффициента увеличения потерь kp приведены в табл. 14.3. Зарубежные данные говорят о меньшем ухудшегиш свойств материала в процессе изготовления (рост потерь на 50% и менее). В этом отно-нгении предстоит проделать необходимую работу. щ Разъемные сердечники - - способ штамповки и гибки ленты. Этим способом изготовляется сразу полусердечник, часто называемый С-образ-ным или /7-образным сердечником. Способ состоит в следующем. Лента, покрытая склеиваюи1,е изоляционным составом, на специальном станке рубится на отрезки разной длины с определенным шагом отсечки. Комплект таких пластин на иолусердечиик собирается в трапециевидный пакет (рис. 4.3) и поступает на пресс. С помощью матрицы и пуансона, размеры которых Рис А 2 Полуавтомат для навивки ленточных сердечников ti крупнос<фийном произиод-стве  Рис 4 3. Процесс изготовления разъемных ленточных сердечников методом штамповки и гибки ленты соответствуют размерам окна и наружного обвода сердечника, производится гибка пакета, в результате которой сердечник приобретает нужную форму (рнс, 4 3). Гибка происходит при высокой температуре {800-850° С), достаточной для оплавления изоляционной эмали, которая цементирует сердечник в единое целое. Отжиг сердечников производится сразу вслед за гибкой или одновременно с ней. После отжига на фрезерном станке в специальном приспособлении производят обработку торцов, которые затем подвергаются шлифовке механическим или анодно-мехаиическим способом. Обработка торцов совершенно необходима ввиду наличия сильной гребенки (рис. 4.3). Готовые полусердечники взаимозаменяемы. Лучшее качество сердечников получается в том случае, когда грубая обработка торцов ведется до отжига. В этом случае фрезеровка торцов и отжиг сердечника ведутся в специальной кассете, в которую сердечник подается сразу после операции гибки и которая жестко фиксирует его конфигурацию. Гибка сердечника осуществляется при нормальной температуре, а склейка - во время отжига. Методом штамповки и гибки в отечественной технике изготовляют сердечники весом до 1-3 кг. Очень тонкие ленты для этого способа непригодны. Над усовершенствованием его работал ряд советских специалистов - И. И. Иванов, Г. С. Гуськов, И. Б. Вольфсон. Под руководством последнего созданы линии, внедренные для централизованного производства разъемных ЛС из ленты толщиной 0,08 мм. Однако на сегодня преобладает мнение, что более перспективен метод навивки. Он и распространен шире. Интересная технология для лент толщиной 0,15-0,2 мм и толще в рамках способа гибки разработана под руководством Ф. В. Урьяша и Л. Г. Шейхода. Сведена до минимума необходимость обработки торцов после гибки пакета, для чего в одном автомате совмещены функции рубки ленты и гибки пакета. После отрезки ленты и ее обжатия вокруг оправки подвижной нож, перемещаясь влево и вправо, подрезает ленту по строго фиксированной плоскости реза на обоих стержнях полусердечника. Лента при изготовлении сердечника таким способом испытывает меньшее воздействие механических напряжений. Появляется возможность осуществления фигурных торцов сложной формы для улучшения свойств собранного магпитопровода. После формовки пакета он проходит калибровку размеров и отжиг. В камеру отжига полусердечиик поступает свободным от каких-либо оправок, скоб и т. д. В качестве склеивающе-

|