| |

|

Главная

>

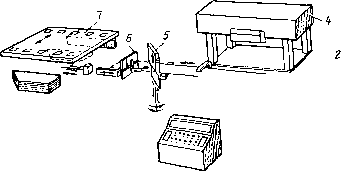

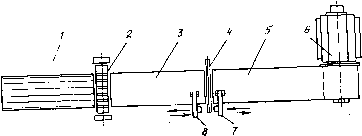

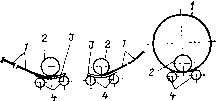

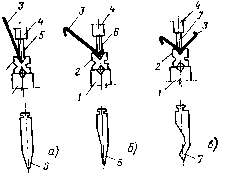

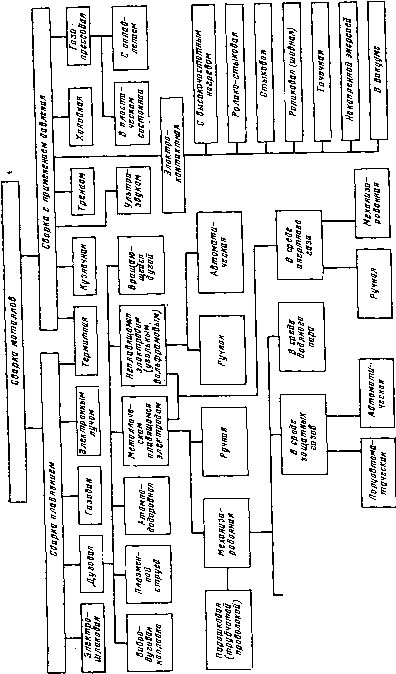

Производственный и технологический процесс осуществляя торможение барабана разматывателя (для регулирования натяжения лент при резке). Рулон на ленты режут на многодисковых ножницах 4 са съемной режущей головкой. Режущая головка состоит из двух горизонтальных валов (оди1? вал с приводом) с комплектом дисковых ножей. Устройство режущей головки позволяет быстро производить замену головки и вести установку и настройку ножей вне линии. Кромкокрошнтель 5 рубит боковые кромки ленты на  -<к~  Рис. 6.4. Автоматическая линия поперечной резки рулонной стали модели Л-519. крошку, которая ссыпается на транспортер и эвакуируется в отходы. Заусенцы удаляются с боковых кромок разрезаемых полос с помощью зачистного устройства 6 и через систему натяжных и направляющих устройств 7 поступают на наматыватель 8. Нама-тыватель оборудован электроприводом постоянного тока, благодаря чему исключаются резкие рывки при вращении и с помощью системы автоматического регулирования поддерживается постоянная скорость резания (более 120 м/мин). Разгрузочная тележка 9 имеет сталкивающую плиту, с помощью которой разрезанные рулоны снимаются с барабана наматывателя, а затем транспортируются к месту их хранения. На рис. 6.4 показана схема автоматической линии модели Л519, которая обеспечивает получение из рулонной стали косоугольных и прямоугольных пластин без отверстий. Загрузочная тележка / подает рулон к разматывателю 2. Благодаря тому, что рулон на тележке фиксируется по внутреннему диаметру, отпадает необходимость центрирования рулона по оси барабана разматывателя. Разматывающее устройство с петлеобразователем предназначено для удержания рулона и постепенного его разматывания в процессе работы линии. Контроль петли ленты и остановка привода вращения барабана разматывателя осуществляется с помощьк> микропереключателя, установленного на качающемся рычаге, на который воздействует петля ленты. В крайнем нижнем положении 60 рычага привод отключается. Механизм подачи ленты 3 клещевого типа с двумя попеременно действующими каретками подачи. Возвратно-поступательное движение подачи осуществляется гидроприводом, который питается от гидростанции 4. Поворотные ножницы 5 обеспечивают получение пластин с различным углом скоса поперечной кромки. Угол поворота ножниц регулируется упорами. Механизм уборки пластин и обрезки уса 6 предназначен для  Рис. 6.5. Линия совмещенной резки рулонной стали. уборки отрезанных пластин от поворотных ножниц, обрезки одного из острых углов пластины (уса) и подачи пластины на пластино-укладчик 7. При необходимости линии поперечной резки могут иметь устройства для пробивки отверстий в отрезаемых пластинах. Для изготовления косоугольных пластин без отверстий для трансформаторов II и III габаритов разработана линия совмещенной резки (рис. 6.5), на которой объединены операции продольной и поперечной резки. Разматывающее устройство 6 обеспечивает механизированную установку рулона электротехнической стали и разматывание его во время работы линии. Для компенсации рассогласования скоростей разматывателя рулона и подачи предусмотрен петлевой приямок с электрическими датчиками, контролирующими петлю. При максимальной петле привод разматывателя отключается, при минимальной - включается. Лента рулона 5 подается в гильотинные ножницы 4 подающими каретками 7, перемещающимися возвратно-поступательно с помощью кривошипно-шатунного механизма. Движение каретки регулируется изменением радиуса кривошипа, а высокая точность хода достигается благодаря быстро-настраиваемым механическим упорам. На каретках расположены захватывающие устройства, которые сцепляются с лентой рулона только при движении каретки к гильотинным ножницам. Гильотинные ножницы 4 имеют гидравлический привод и ножи, оснащенные твердым сплавом. После отрезки карта 3 механизмом подачи 8 подается в дисковые ножницы 2. Механизм подачи 8 аналогичен механизму подачи 7. Дисковые ножницы оснащены твердосплавными ножами, настройка которых осуществляется вне линии. На дисковых ножницах предусмотрен механизм закатки заусенцев, состоящий из нескольких пар роликов. Разрезанные карты / укладчиком подаются в контейнер или на поддон. Для взятия пластин на укладчике имеются специальные электромагнитные захваты [5]. 6.3. ГИБКА ЗАГОТОВОК Известно много способов гибки заготовок в холодном и горячем состояниях, в электромашино- и трансформаторостроении в основном используется гибка металла в холодном состоянии на гибочных машинах, листогибочных гидравлических прессах и трех-или четырехвалковых листогибочных вальцах. На листогибочных вальцах выполняют вальцовку листовой стали для образования цилиндрических, конических, сферических и седлообразных поверхностей и кольцевую гибку (вальцовку) профильной стали (уголков, швеллеров, двутавровых балок.). На листогибочных прессах изготавливают гнутые профили и производят гибку листовой стали под углом. На роликогибочных станках производят вальцовку уголков, швеллеров и балок. Во избежание структурных изменений, появления значительного наклепа и полной потери пластических свойств стали, при холодной гибке заготовок, остаточное удлинение не должно выходить за границы предела текучести. При изготовлении гнутых профилей на листогибочных прессах внутренние радиусы закруглений для конструкций из углеродистой стали, воспринимающих статическую нагрузку, должны быть не менее 1,2 толщины листа, а для конструкций, воспринимающих динамическую нагрузку, не менее 2,5 толщины листа. Для листовых деталей из низколегированных сталей минимальные значения внутренних радиусов закругления должны быть на 50 % больше, чем для углеродистой стали. Листогибочные вальцы имеют три или четыре горизонтальных валка, на которых гнут листовую сталь, максимальная ширина которой 2100-8000 мм при максимальной толщине 20-50 мм. Наибольшее распространение имеют трехвалковые вальцы с пирамидальным расположением вальцов (рис. 6.6). Два приводных нижних валка 4 вращаются в одном направлении. Верхний валок 2 перемещается по высоте и вращается в результате трения между валками и изгибаемым листом /. Один подшипник верхнего валка может откидываться в сторону, для того чтобы можно было извлечь согнутую деталь. Перед гибкой листовых деталей цилиндрической формы подгибают оба торца листа / на подкладном листе 3. Подкладной лист должен иметь ширину, в 2 раза превышающую расстояние между осями нижних валков, а радиус гибки должен быть меньше на 10-17 % радиуса гибки детали с учетом упругой деформации стали. Толщина подкладного листа обычно принимается 25-30 мм, однако она должна быть не менее 2-кратной толщины вальцуемого листа, а мощность вальцов должна быть достаточной для гибки листа в 3 раза более толстого, чем вальцуемый. После подгибки подкладной лист снимают и приступают к вальцовке, для чего листы пропускают через вальцы несколько раз в обоих направлениях. Степень изгиба листа регулируется подъемом или опусканием верхнего валка 2. При гибке листовой стали на четырехвалковых вальцах подгибка кромок производится одновременно с вальцовкой (рис. 6.7). Верхний 1 и нижний 4 валки являются приводными и вращаются   Рис 6 6 Схема вальцевания листового проката на трехвалковых вальцах. рис. 6.7. Схема вальцевания листового проката на четырехвалковых вальцах. В разные стороны, передвигая изгибаемый лист 2. Два боковых валка 3 не имеют привода и могут перемещаться по наклонным направляющим, приближаясь или отдаляясь от верхнего валка. Подгибка кромок осуществляется во время гибки за счет давления одним из боковых валков. При гибке листовых деталей цилиндрической формы необходимо обеспечить перпендикулярность продольной оси листа и оси валков, так как при неправильной установке листа в вальцах кромки свальцованного цилиндра не совпадают, что является основным видом брака при вальцовке. Укладка листов между валками без перекосов осуществляется одним из следующих способов: столы для укладки листовой стали, предназначенные ; для гибки и поддержания деталей во время гибки, должны иметь поверхность из листовых полос, расположенных строго перпендикулярно к оси валков. На столах или рольгангах устанавливают перпендикулярно вал- Рис.6.8. Схема изготовления гну-кам линейку или упоры, по ко- е °* листогибочном ТОрым ориентируют лист. Валь- а-первый гиб; б-второй гиб; - ЦуеМЫЙ лист подают торцом в третий гиб; /-стол пресса; 2-нижний 1 I штамп; 3 - обрабатываемый лист; 4 - ллг. oanxifrn иялка вальцов, на- ползун; 5-7- верхние штампы.  носят вспомогательные линии по образующим цилиндрической поверхности, которые при вальцовке совмещают с осью нижнего валка. Для гибки листовых деталей с большей длиной линии изгиба и малыми радиусами закругления иа заводах широко используются листогибочные прессы. На листогибочных прессах можно гнуть из листовой стали гнутые профили, заменяющие сложные составные сварные элементы (рис. 6.8). Наиболее часто применяются листогибочные прессы усилием от 1,6 до 3,15 МН с длиной стола 4750-5650 мм, а наибольшая длина изгибаемого листа 6000 мм. Максимальная толщина листа, изгибаемого на листогибочных прессах, 16-20 мм. Она ограничивается мощностью пресса, а также значительным снижением пластических свойств стали при увеличении толщины листа. Благодаря гидравлическому приводу пресса нечувствительны к точности настройки. Отклонение толщины листа в пределах допуска не влияет на работу пресса. Рабочими инструментами листогибочного пресса являются матрица и пуансон, которые изготавливаются из легированных марок сталей Х12М и могут быть составными или цельными по длине. Глава седьмая СВАРОЧНОЕ ПРОИЗВОДСТВО 7.1. ОБЩИЕ СВЕДЕНИЯ Сваркой называется технологический процесс получения неразъемных соединений различных материалов. Сварку применяют для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми неметаллическими материалами (керамикой, графитом, карборундом, стеклом, и др.), а также пластмасс. Для соединения двух металлических элементов сваркой необходимо соединяемые элементы привести в такое состояние, чтобы начали действовать внутренние силы сцепления между атомами. Эти силы проявляют свое действие в том случае, когда атомы кристаллов металла сближаются между собой на расстояние не менее 4-10~° см. Такие условия могут быть созданы двумя способами: применением иагрева и одновременно достаточно сильного сжатия свариваемых деталей внешней силой или расплавлением кромок свариваемого металла и заполнением шва жидким металлом. По ряду общих признаков способы сварки можно разделить на две основные группы: сварка с применением давления и сварка плавлением. На рис. 7.1 приведена схема классификации основных видов сварки. Сварка является экономически выгодным, высокопроизводительным и в значительной степени механизированным технологическим процессом. Внедрение сварки в процесс изготовления электрических машин и трансформаторов связано с возможной за-

a. са 3 s n о s t) о S <u 3 Зак. 953

|

|||||||||||||||||||||