| |

|

Главная

>

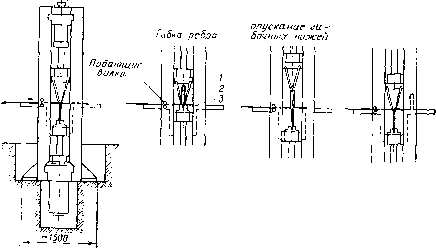

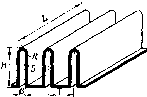

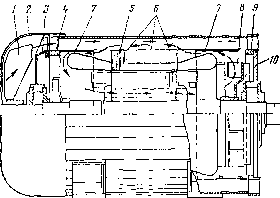

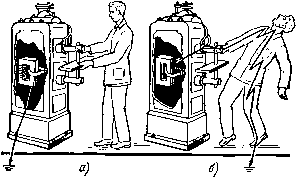

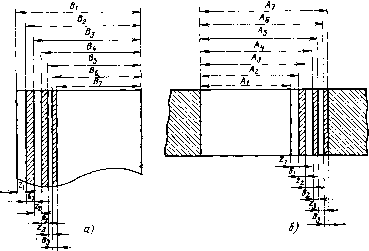

Производственный и технологический процесс риваются края ребер. На рис. 7.17,6 представлен процесс изготовления бака трансформатора. Наибольший интерес представляет гибка ребер. На рис. 7.18 показана последовательность работы гибочных механизмов. Радиус гибки ребра в вершине больше, чем толщина листа, и поэтому при гибке обычными способами будет получаться упругое пружи-яение металла. Упругое пружинение зависит от многих факторов Лодача материала. Подъем и Подача py/jOMa  Рис. 7.18. Последовательность гибки ребра. И не стабильно, учесть его практически невозможно. Для устранения его влияния в конце гибки ребра производится вытягивание металла сверх предела упругости. Для этого ножи 2 прижимают лист к планкам 3, а нож J продолжает движение вверх, вытягивая металл сверх предела упругости. Конфигурация ребер для корпусов и баков показана на рис. 7.19, а размеры, мм, в таблице. Таблица 35-360 Трансформаторные баки 400-1600 >35 1-1,75 Корпуса электродвигателей 4,5 4,5 4,5 4.5  На рис. 7.20 показаны поперечный и продольный разрезы двигателя со степенью защиты IP44. Циркуляция воздуха внутри машины, которая обеспечивается вентилятором, показана прерывистой линией. Воздух, проходя внутри ребер (на поперечном разрезе отмечено точками), отдает им теплоту. Снаружи ребра обдуваются воздухом от Рис. 7.19. Конфигурация вентилятора, установленного вне маши- ребер для корпусов и ба-ны. Таким образом, теплота отводится от машины через тонкие ребра, имеющие развитую поверхность. Это одно из положительных свойств ребристого корпуса. Второе положительное свойство - малая масса. Технология изготовления статора отличается от известных технологий. Ребристое кольцо надевают на сердечник с обмоткой и   Рис. 7.20. Конструкция электродвигателя с ребристым корпусом (степень защиты IP44). / - наружный вентилятор; 2 - кожух вентилятора; 3, 10 ~ щиты задний и передний; 4, 9-кольца; 5 - сердечник статора с обмоткой; 5 - место приварки корпуса к сердечнику; 7 - воздухонаправляющне экраны; 8 - внутренний вентилятор. закрепляют электрозаклепками или короткими швами. При этом обмотка не нагревается выше допустимой температуры. Затем с торцов приваривают два кольца, в которых растачивают замки для крепления щитов. Проточка замков на корпусе с обмоткой является некоторым недостатком данной конструкции, но все остальные преимущества столь очевидны, что с этим следует согласиться. В остальном двигатель имеет традиционные конструкторские решения и известную технологию. Производительность линии до 15 000 статоров в год. Обслуживают установку два человека. 7.8. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ Сварочные работы выполняются в отдельных цехах или на изолированных участках, оборудованных приточно-вытяжной вентиляцией. Производство сварных стальных конструкций требует точного выполнения правил техники безопасности, охраны труда и промышленной санитарии. Помимо соблюдения общих для машиностроительного производства правил, необходимо помнить о вредности и опасности, связанных с выполнением сварочных работ. Электриче-  Рис 7.21. Последствия повреждения первичной обмотки трансформатора контактной машины. а -машина заземлена; б -машина не заземлена. екая дуга является источником излучений с различной длиной волны - видимых световых, ультрафиолетовых и инфракрасных, которые вредно действуют на зрение. Кроме того, при дуговой сварке и особенно при контактной сварке образуются брызги расплавленного металла, поэтому необходимо применение щитков, шлемов-масок с густоокрашенными специальными стеклами, через которые сварщик наблюдает за процессом сварки. Кроме того, необходимы рукавицы и специальная производственная одежда из плотных, материалов. Необходимо ограждать сварочные посты щитами, занавесами, перегородками и др. Как при дуговой сварке, так я при контактной и других видах сварки выделяются газы и дым, поэтому рабочие места сварщиков и резчиков необходимо оборудовать вытяжными зонтами, колпаками, отсосами, а все помещение - общей усиленной вентиляцией. По характеру работы сварщик не должен касаться токоведущих частей. Особенно опасна работа внутри баков, резервуаров, в сырых помещениях, на открытом воздухе в сырую погоду, поэтому необходимо строго соблюдать требования и правила электробезопасиости, надежно заземлять корпуса свароч- ных машин и аппаратов, следить за исправностью электросварочного оборудования и изоляции всех его частей. Повреждение изоляции может привести к поражению током, как показано на рис. 7.21, о, б. В опасных случаях необходимо применять для сварщика деревянные подмостки, резиновые коврики и другие приспособления, усиливающие изоляцию тела сварщика от земли. Прн изготовлении сварных конструкций с применением стали, содержащей марганец, следует помнить, что газовая резка этой стали может производиться только на открытой эстакаде с применением обдува зоны резки воздухом для удаления пыли и окислов марганца в сторону от резчика. При сварке или резке внутри бака рабочие должны пользоваться респираторами с активной подачей воздуха в лицевую часть. При сварке в среде углекислого газа усиливается опасность поражения сварщика и окружающих световым излучением, поэтому иа рабочих местах необходимо иметь передвижные ширмы и ограждения. Для зашиты глаз от лучей пламени применяют очки со светофильтрами, стекла Г-1 или Г-Зв. В обращении с баллонами газа необходимо соблюдать особую осторожность. Нельзя допускать, чтобы баллоны падали, нагревались, хранились со снятым предохранительным колпаком, так как это может привести к взрыву баллона. Для транспортировки и хранения баллонов используют специальные стойки и тележки. При сварке можно применять только редукторы с исправными манометрами. С горелкой и резаком необходимо обращаться осторожно, предохраняя их от повреждений и загрязнений, следить за плотностью всех соединений горелки. Запрещается производить сварочные работы в непосредственной близости от огнеопасных и легковоспламеняющихся материалов. К выполнению сварочных работ допускаются только аттестованные рабочие, сдавшие техминимум по правилам техники безопасности. Глава восьмая МЕХАНИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ И УЗЛОВ 8.1. ОБЩИЕ СВЕДЕНИЯ Механической обработке подвергается большинство деталей и узлов электрической машины. В задачу механической обработки входит получение деталей заданной чертежом конфигурации, степени точности и чистоты поверхности, которые обеспечили бы надежную работу машины в течение всего эксплуатационного периода. Определить, с какой точностью и шероховатостью поверхности необходимо обрабатывать деталь или узел, можно только, рассмотрев сборку машины, изучив технологию сборки, служебное назначение и работу каждой детали. Высокая точность обработки позволяет правильно собрать машину, увеличить надежность работы подшипникового узла, уменьшить неравномерность воздушного зазора и, как следствие, снизить шум и вибрацию машины. В современных электрических машинах с высокоиспользованными активными материалами долговечность и надежность работы находится в прямой зависимости от вибрации. В то же время, выбирая точность, следует учитывать, что низкая точность и необоснованное завышение ее недопустимы, так как  / 2 J  ВТ 8 Э 10 и 12 5S 7 S ЮКбаттет Рис. 8.1. Влияние точности (а) и отделочных методов обработки (б) на себестоимость изготовления детали. / - чистовое точение; 2 - предварительное шлифование; 3 - чистовое шлифование. В первом случае электрическая машина получается неработоспособной и ненадежной, а во втором - резко усложняется ее производство и, следовательно, завышается себестоимость. На рис. 8.1, а, б показано влияние точности и отделочных методов обработки на себестоимость изготовления деталей. Как правило, при повышении точности изготовления детали, себестоимость возрастает по гиперболической кривой. Объясняется это тем, что по мере повышения точности (уменьшение допуска) приходится изменять технологический процесс и вводить дополнительное оборудование, обычно более дорогое и менее производительное. Средняя экономическая точность различных методов обработки зависит от уровня развития технологии и приводится в технологических справочниках, которые по мере совершенствования технологии периодически корректируются. Механическая обработка цилиндрических поверхностей деталей электрических машин общего назначения производится по 7-9-му квалитетам. При обработке некоторых деталей специальных электрических машин, а также машин с повышенными требованиями к вибрации и шумам назначаются 6-7-й квалитеты. Назначение допусков на линейные размеры производится по 8--10-му квалитетам. Разрабатывая деталь, подвергаемую механической обработке, следует предусматривать возможность получения заготовки для нее, по форме и размерам максимально приближенной к готовой детали. Это позволяет сократить время обработки, более экономно использовать металл я оборудование, иметь минимальные отходы производства. Выбирая материал детали, следует помнить, что режимы резания при обработке чугуна в 1,2-1,3 раза выше, чем при обработке стали, а при обработке алюминия в 3-5 раз выше, чем при обработке чугуна. Правильный выбор материала для детали во многом определяет трудоемкость ее изготовления. На электромашиностроительных заводах практически используют все виды механической обработки: резание, сверление, фрезерование, шлифование и др. Выбор оборудования зависит от программы выпуска и требуемой точности обработки. Детали машины единичного производства обрабатывают на универсальных станках, оснащенных специальной оснасткой, или на станках с числовым программным управлением (ЧПУ). Станки с ЧПУ позволяют механизировать и автоматизировать обработку в единичном и мелкосерийном производстве. Они находят все более широкое применение на заводах. С увеличением серийности производства используют полуавтоматические и агрегатные станки общего назначения с применением быстро переналаживаемой оснастки и инструмента. В массовом производстве обработка выполняется на специализированных автоматических линиях и агрегатных станках, которые разрабатываются и изготавливаются на станкостроительных заводах по заданиям электромашиностроительных предприятий. 8.2. ПРИПУСК НА ОБРАБОТКУ На себестоимость обработки деталей влияет припуск. Припуск- слой металла, оставляемый на заготовке и удаляемый спо-верхности заготовки в процессе обработки. Большой припуск влечет за собой излишний расход материала, снижает производитель-  Рис 8.2. Схема расположения межоперационных припусков и допусков. а -вал; б-отверстие: Л1 -размер отверстия в заготовке; А% и Лз - наименьший и наибольший размеры отверстия после первой операции; Л, н Д5 - наименьший и наибольший предельные размеры после второй операции; Лв. Л? - наименьший и наибольший предельные размеры после третьей операции; В, - размер заготовки вала; Bs и Вз наибольший и наименьший предельные размеры заготовки после первой операции; В4 и Bs - наибольший и наименьший предельные размеры после второй операции; Be и В? - наибольший и наименьший размеры после третьей операции; Zi и Oi - межоперационные припуск и допуск на первую операцию; Zs и 62 - межоперационные припуск и допуск на вторую операцию; Z3 и вз - межоперациоиные припуск и допуск иа третью операцию. ность труда, увеличивает расход режущего инструмента и электроэнергии. Малый припуск не всегда обеспечивает получение заданных чертежом размеров детали из-за неполного удаления с заготовки поверхностного дефектного слоя. Малые припуски требуют более точной установки детали при обработке, что удорожает обработку. В конечном счете малые припуски могут увеличивать се-

|