| |

|

Главная

>

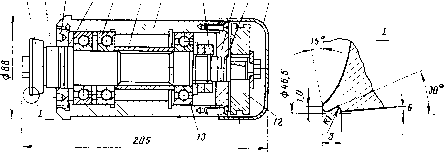

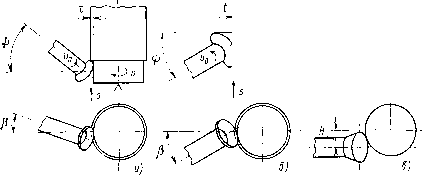

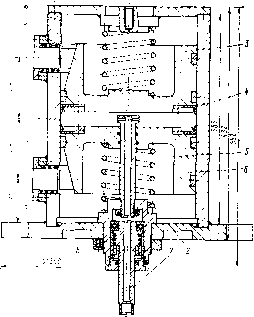

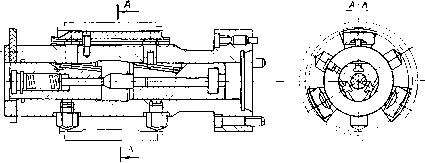

Производственный и технологический процесс При обработке ротора круглыми вращающимися резцами дополнительные потери будут несколько меньше, чем при обработке другими видами резцов или шлифованием. Рассмотрим конструкцию резца. Круглый вращающийся резец / (рис. 8.13), изготовленный из твердого сплава марок Т15К6, ТК8, Т14К8, укреплен на шпинделе 2. Шпиндель вращается в двух подшипниках 5, а второй } г 3 5 6 7 8 9 10 и  Рис. 8.13. Конструкция круглого вращающегося резца. конец поддерживается радиальным шарикоподшипником 13. Шарикоподшипники установлены в корпусе пиноли 7. Корпус закрыт крышками 3, 9 и уплотнительными кольцами 4, 10. Шкив 12, закрытый кожухом 11, необходим при заточке резца. Шарикоподшипники 5 регулируются гайками 8 через подшипник 13 и втулку 6. При обработке вращающимися резцами возможны схемы прямого и обратного резания, которые определяются установкой резца (рис. 8.14, а-в). Резец может быть установлен двух- или одно-поворотным способом. При двухповоротном способе резец устанавливается под углом р по отношению к основной плоскости и под углом \)j к основной плоскости (рис. 8.14,а,б). При этом контактирующая с деталью точка резца должна быть расположена строго по центру станка. При одноповоротном способе резец устанавливается своей осью под углом \)j в основной плоскости и опускается на расстояние Н ниже центра станка (рис. 8.15,б). При проточке наружных диаметров роторов предпочтение отдают схеме обратного резания. Лучшие результаты получаются при одно-поворотном способе установки резца. Резец вращается под действием силы резания. Частота вращения зависит от углов поворота резца и геометрии режущей части. При вращении происходит постоянное обновление контактирующей с деталью режущей части резца, что обеспечивает резкое снижение температуры в зоне резания (и, как следствие, отсутствие микросварки листов) и повышение стойкости резца в десятки раз по сравнению с резцами призматическими. При резании происходит подрезание листов жести ротора в сторону, противоположную подаче резца, что также приводит к отсутствию замыкания листов. При ротационном резании скорость резания увеличивается в 2-4 раза и достигает у = 300-600 м1/мин. Глубина резания = 0,4-1 мм при подаче s = 0,4-0,7 мм/об. При обработке роторов ротационными резцами необходимы более жесткое крепление ротора и более жесткая система станок - приспособление-инструмент - деталь (СПИД), так как силы  Рис. 8.14. Схема ротационного резания. а, 6 -прямого и обратного резания при двухповоротном способе установки резца; в - обратного резания при одноповоротном способе установки резца. резания в 1,5-2 раза больше, чем при обычном точении. Ротационная обработка приводит к снижению добавочных потерь в роторе на 20-25 %; при этом снижаются превышения температур ротора и статора и увеличивается КПД машины. Наибольший эффект получается в машинах малой мощности и высокоиспользуе-мых. 8.10. УПРОЧНЯЮЩАЯ ОБРАБОТКА ВАЛОВ И ЩИТОВ ПОДШИПНИКОВ Для повышения износостойкости шеек вала и гнезда в подшипниковом щите под посадку подшипников производят упрочнение этих поверхностей. Упрочнение вала осуществляют накатыванием поверхности, а упрочнение внутренней цилиндрической части поверхности щита-раскатыванием. Сущность метода упрочнения заключается в том, что поверхностные слои металла, контактируя с инструментом высокой твердости, в результате давления оказываются в состоянии всестороннего сжатия и пластически деформируются. Давление осуществляется не по всей поверхности, а только в зоне контакта. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. В результате вся поверхность оказывается пластически деформированной: микронеровности сглаживаются за счет смятия микровыступов и заполнения микровпадин. На рис. 8.15, а показана схема обкатывания валов методом продольной подачи, а на рис. 8.15, б - поперечной подачи. На рис. 8.15,6 показана схема раскатывания роликом на консольной оправке, а на рис. 8.15, г- схема раскатывания при наличии на оправке нескольких роликов. [Износостойкость поверхности после упрочнения повышается на 20-30 %. Шероховатость поверхности может достигать значений Ra 0,2-0,02.

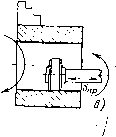

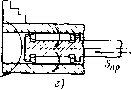

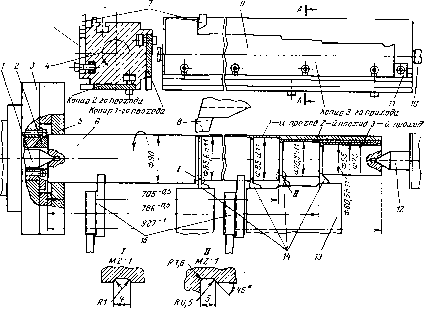

рис. 8.15. Схемы обкатывания (а, б) и раскатывания (в, г) поверхностей. поперечная и продольная подачи. п- пр Упрочнение производят на токарных и карусельных станках, устанавливая раскатки и накатки вместо режущего инструмента. Оно практически не изменяет размера детали. 8.11. ОБОРУДОВАНИЕ И ОСНАСТКА, ПРИМЕНЯЕМЫЕ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ Разрабатывая технологический процесс, выбирая оборудование и оснастку для механической обработки, исходят из программы выпуска, серийности производства и трудоемкости обрабатываемых деталей и узлов. Технолог, выбирая оборудование для механической обработки, ограничен небольшим кругом станков. Он может выбрать универсальный станок, станок с программным управлением, полуавтоматический станок или автоматическую линию (или агрегатный станок для деталей небольших габаритов). Из этого оборудования, как правило, только автоматические линии изготавливают для определенных деталей, а остальное оборудование станкостроительная промышленность выпускает как стандартное. Правильное использование стандартного оборудования, получение от него максимальной производительности, необходимой точности, быстрой переналадки зависит от того, как его оснастят заводские технологи; например, универсальный станок при определенном оснащении может быть приближен к полуавтоматическому станку. Установка на универсальный станок пневматического или гидравлического зажимного устройства позволяет резко сократить время закрепления детали. На рис. 8.16 показана пневматическая оправка для крепления крупных корпусов на карусельных станках. Оправка крепится на вращающемся столе карусельного станка и работает следующим образом. При подаче сжатого воздуха через нижний неподвижный шток 7, находящийся на станке, и верхний шток 5, вращающийся вместе с приспособлением, поршни приходят в движение. Нижний  Рис, 8.16. Пневматическая оправка для крепления крупных корпусов на карусельных станках. поршень 6 движется вниз, а верхний 3 вверх. Поршни имеют на своей юбке клиновые участки 1, которыми выдвигают зажимные кулачки 10. Всего в приспособлении шесть кулачков, расположенных в двух плоскостях, по три кулачка в каждой плоскости. Кулачки разжимают станину изнутри и таким образом крепят ее. Торцем станина опирается на плиту 9. Манжет 4 и уплотнение 8 препятствуют утечке воздуха. При снятии давления воздуха пружины 2 возвращают поршни в исходное положение. В приспособлении можно крепить станины различной высоты и диаметра, меняя зажимные кулачки. При обработке корпусов небольших размеров на токарных станках используют горизонтальные разжимные гидравлические оправки (рис. 8.17). При подаче давления в систему поршни двигают цилиндры, имеющие клиновую плоскость, которые выдвигают кулачки. При больших партиях деталей на токарные станки устанавливают копировальные линейки, повторяющие форму детали. Специальный щуп, двигаясь по копировальной линейке, управляет резцом; при этом сокращается время подвода резца, упраздняют-  Р и с. 8.17. Горизонтальная разжимная оправка для крепления корпусов небольших размеров. Копир 3-го прохода  Рис. 8.18. Копировальная линейка для обработки вала. ся промежуточные измерения. На рис. 8.18 показана схема наладки на токарную обработку одного конца вала. Заготовка 6 устанавливается на призмах 15. Призмы поднимаются и заготовка устанавливается в двух центрах 1 я 12 я поджимается торцем ц.о упора 2, благодаря тому, что центр 1 плавающий. Таким образом, на первой операции за базу принят торец вала и два центровых отверстия. Вращение вала обеспечивается самозажимными кулачками 5 повадкового патрона 3. На станке установлен в центрах 10 барабан 4, на котором можно установить четыре копира У. Копир представляет собой плоский шаблон, имеющий профиль детали. Копир устанавливается до упора И, который/ в свою очередь размещается на определенном расстоянии от базового упора 2. По копиру движется щуп 7 и через гидросистему управляет перемещениями проходного резца 8. Резец имеет твердосплавные пластины из сплава марок Т5К10, Т14К8. Станок работает в полуавтоматическом цикле. Резец 8 быстро-подводится к детали и по копиру в заданном режиме резания производит обточку вала, делая первый проход. Затем резец быстро отводится в исходное положение, барабан с копирами 9 поворачивается, щуп 7 касается второго копира, и резец делает второй проход. Число проходов зависит от припуска детали. Последний, чистовой проход делается с меньшей глубиной резания и подачей. Канавки протачиваются канавочными резцами 14, закрепленными на нижних подрезных суппортах 13. Боковая сторона подрезного резца протачивает торец ступени вала до нужного размера. Закончив обработку, станок останавливается. Второй конец вала обрабатывается, как правило, на аналогичном станке, имеющем соответствующие копиры и настройку. На второй операции за базу целесообразно принять не крайний торец вала, а один из торцев на обработанных ступенях. Как правило, за базу принимают торец, в который при сборке упирается подшипник. Это позволяет более точно выдержать один из основных размеров вала - расстояние между упорами, которые ограничивают положение подшипника. Второй конец вала обрабатывается так же, как и первый. При обработке группы однотипных валов необходимо осуществлять настройку станков так, чтобы при переходе с обработки одного вала на обработку другого менять не все копиры, а только последние. Это сокращает время переналадки. Трудоемкость изготовления валов может быть сокращена за счет использования промышленного робота для установки вала на первый станок, перестановки вала на второй станок и снятия со второго станка. Автоматы подобного типа встраиваются в автоматические линии. На сверлильных работах при сверлении нескольких взаимно ориентированных отверстий используют кондуктора. На рис. 8.19 показан кондуктор для сверления шести отверстий в торце станины, предназначенных для крепления щита. Кондуктор 1 устанавливают на торец станины в замок 4 и фиксируют специальным устройством 2. Кондуктор имеет шесть отверстий 3, армированных твердым. сплавом. Через эти отверстия производят сверление. Просверлив первое отверстие, в него вставляют стопор 4 для лучшей фиксации кондуктора. При больших партиях деталей и

|

|||||||||||||||||||||||||||||||||||||||