| |

|

Главная

>

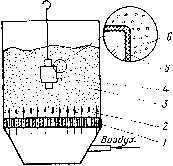

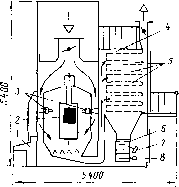

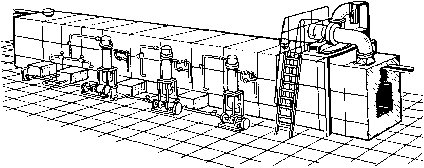

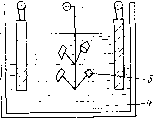

Производственный и технологический процесс производительности труда в результате сокращения числа слоев за счет увеличения их толщины и повышения укрывистости; снижение потерь на тумано-образование вследствие уменьшения содержания растворителя в лакокрасочных материалах и сокращения времени распыления. Нанесение лакокрасочных материалов способом пневматического распыления осуществляют при помощи краскораспылителей различного типа. Краскораспылители могут иметь плоскую или круглую струю. Плоскую струю обычно применяют при окраске больших и несложных поверхностей, а круглую - при малых, сложных и пространственных поверхностях. Расстояние от краскораспылителя до окрашиваемой поверхности должно быть 300-500 мм при плоской струе и 250-300 мм при круглой струе. Направление струи от краскораспылителя должно быть перпендикулярно к окрашиваемой поверхности, а скорость ее передвижения должна быть равномерной. Окраску деталей (узлов и изделий) нужно производить в специально вентилируемых окрасочных установках, обеспечивающих необходимые санитарно-гигиенические условия труда малярам, а также создающих безопасность работы в цехе в пожарном отношении. В зависимости от типа производства и организации окрасочных работ используют два типа окрасочных камер - проходные I амеры непоерывного действия для серийного и массового производства и тупиковые камеры периодического действия для мелкосерийного и единичного производства. Окраска в электрическом поле. Сущность метода окраски заключается в том, что между системой электродов создается электрическое поле постоянного тока высокого напряжения. При этом отрицательный потенциал подается на коронирующие электроды, а положительный - на изделие. Частицы краски, приобретая отрицательный заряд и двигаясь по направлениям силовых линий электрического поля, осаждаются равномерным слоем на изделие. В электрическом поле можно окрашивать на конвейере наружные поверхности деталей (узлов и изделий) простой и сложной конфигурации как при серийном, так и при массовом производстве. Окраска в электрическом поле дает возможность значительно увеличить производительность за счет механизации процесса ок-)ашивания, а также увеличить осаждение краски иа изделии до 90 % и более. Недостатком метода является невозможность окраски изделий особо сложной конфигурации, имеющих глубокие впадины, а также внутренних поверхностей изделий. При окраске деталей сложной конфигурации предусматривается ручная подкраска. При окраске в электрическом поле отсутствует туманообразо-вание, но выделяются вредные пары растворителей лакокрасочных материалов, поэтому окраску следует производить в вентилируемых камерах, которые, кроме того, служат ограждением электродной системы, находящейся под высоким напряжением. Окрасочные камеры применяются главным образом проходного типа с подвесным, толкающим или напольным конвейерами. Окраска окунанием и обливом. Сущность окраски окунанием заключается в том, что предназначенные для окрашивания детали погружают в ванну, наполненную соответствующим лакокрасочным материалом. Через определенный промежуток времени детали вынимают из ванны. Лишняя краска стекает с поверхности деталей. Окунанием окрашивают детали простой конфигурации при отсутствии повышенных требований к внешнему виду деталей. Им пользуются при окраске литых, сварных и штампованных деталей. Окраска окунанием имеет ряд преимуществ: не требуется сложного оборудования и высококвалифицированных рабочих; процесс может быть полностью механизирован; позволяет окрашивать не только наружные, но и внутренние поверхности деталей. Окраску окунанием применяют лишь для изделий, окрашиваемых со всех сторон в одинаковый цвет; изделие должно иметь обтекаемую форму и гладкую поверхность; необходимы большие объемы лакокрасочных материалов, что небезопасно в пожарном отношении. Окраска обливом мало чем отличается от окраски окунанием. При этом изделие обильно смачивается лакокрасочным материалом и окрашивается со всех сторон в один цвет. При единичном и мелкосерийном производстве окунание изделий производится в ваннах без укрытия, с местной вытяжной вентиляцией (бортовыми отсосами). При периодической работе ванны в нерабочее время должны быть закрыты крышками. Окунание мелких и особо мелких деталей производят на приспособлениях или в корзинах, а крупных деталей - при помощи подъемника. При крупносерийном и массовом производстве окраску окунанием осуществляют в специальных закрытых конвейерных установках, оборудованных вытяжной вентиляцией, с проемами для входа и выхода деталей. Окраска струйным обливом с последующей выдержкой в парах растворителя. Сущность этого способа заключается в том, что окрашенное изделие сразу после камеры облива поступает в так называемый паровой туннель - камеру, в которой создается определенная концентрация паров растворителя. Атмосфера, содержащая пары растворителя, создает благоприятные условия для стека-иия излишков краски и ее равномерного распределения на поверхности детали без подтеков и наплывов, так как лакокрасочный материал не схватывается и сохраняет способность растекания. Этот способ имеет ряд преимуществ по сравнению с другими. По сравнению с окраской пневматическим распылением в 2-3 раза сокращаются потери лакокрасочного материала и уменьшается количество обслуживающего персонала. По сравнению с окраской окунанием содержание количества краски в системе в 10 раз меньше. Удельный расход краски также значительно меньше (используется 85 % лакокрасочных материалов, а при окунании-70%). Навеска деталей более плотная, внешний вид и качество покрытия лучше. К недостаткам струйного облива относятся загрязнение подвесок (практически единственные потери лакокрасочного материала), невозможность многоцветной окраски одного изделия, необходимость больших производственных площадей. Для окраски деталей обливом применяются преимущественно установки конвейерного типа непрерывного или цикличного действия, которые представляют собой металлическую камеру с открытыми проемами для входа и выхода деталей. Внутри камеры расположены ванна, контуры труб со специальными насадками, через которые поступает лакокрасочный материал, и лоток для стока излишков краски. Установка оборудована принудительной вытяжной вентиляцией и насосным агрегатом для подачи лакокрасочного материала в зону облива. Окраска безвоздушным распылением под большим давлением с подогревом. Лакокрасочный материал, нагретый до температуры 70-100°С, подается к соплу распылителя под давлением 4-6 МПа. Свободный поток жидкости (в данном случае лакокрасочного материала) при выходе из сопла со скоростью, превосходящей критическую для данной вязкости, размельчается. Сочетание гидравлического давления с нагревом дает возможность распылять лакокрасочный материал значительной вязкости, так как нагрев снижает вязкость и поверхностное натяжение. Создание мелкодисперсного факела достигается за счет падения давления при выходе лакокрасочного материала из сопла краскораспылителей до атмосферного, вызывающего мгновенное испарение части растворителя. Растворители играют в этом процессе роль распыляющего агента. Факел, получаемый при безвоздушном распылении, - с четкими границами, равномерный по всему сечению и с незначительным туманообразованием. По сравнению с окраской пневматическим распылением безвоздушное распыление имеет следующие преимущества: уменьшается расход лакокрасочного материала на 25 %, уменьшается расход растворителей, сокращается цикл окраски и повышается производительность труда вследствие возможности нанесения меньшего числа слоев, но большей толщины. Покрытия получают высокого качества (ровный глянец, равномерная толщина и почти полное отсутствие пористости). Недостаток этого способа состоит в невозможности автоматической окраски изделий особо сложной конфигурации. Окраска кистью. Несмотря на широкое внедрение новых способов нанесения лакокрасочных материалов окрашивание кистью еще находит применение. Лакокрасочный материал наносят на поверхность и растушевывают кистью до получения качественного равномерного покрытия. Преимуществами этого способа являются простота и универсальность, позволяющая окрашивать изделия различных - размеров и конфигураций; небольшой расход лакокрасочных материалов; отсутствие необходимости применения специального оборудования и сложных приспособлений. К недостаткам способа относятся низкая производительность и большая трудоемкость. 9.4. СУШКА ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ Сушка лакокрасочных покрытий является одной из основных стадий технологического процесса, во многом определяющей качество покрытия. Режим сушки задают температурой нагрева окрашенной поверхности и продолжительностью сушки. Сушка может происходить прн температуре 18-23 °С (естественная сушка) или при повышенной температуре (искусственная сушка). Наибольшее распространение получила искусственная сушка. Широко применяются следующие виды искусственной сушки: конвективная, терморадиацнонная, тер-морадиационно-конвективная и индукционная. Естественная сушка применяется редко, так как для ее осуществления требуются большие площади, оснащенные вентиляцией. Конвективная сушка получила наибольшее распространение. Сущность этого способа сушки заключается в нагревании окрашенных изделий горячим воздухом или продуктами сгорания в специальных сушильных камерах. Сушка происходит с поверхности лакокрасочного покрытия, что приводит к образованию поверхностной пленки, препятствующей улетучиванию растворителя из нижних слоев покрытий. Это увеличивает продолжительность сушки покрытия. Терморадиационная сушка является наиболее прогрессивной и находит все более широкое применение. Окрашенное изделие облучают инфракрасными лучами, которые вследствие их большой проницаемости поглощаются металлом изделия. Сушка лакокрасочного покрытия начинается с поверхности металла и распространяется к внешней поверхности покрытия. Этот способ сушки обеспечивает беспрепятственное улетучивание растворителя из покрытия, что уменьшает время его сушки. В качестве источников инфракрасного излучения применяются генераторы, выполненные в виде трубчатых или панельных нагревательных элементов, а также специальные лампы накаливания. Обогрев может осуществляться либо электроэнергией, либо продуктами сгорания газов. Терморадиационно-конвективная сушка представляет собой комбинированную сушку лакокрасочных покрытий горячим воздухом или продуктами сгорания и инфракрасными лучами. Этот способ сушки рекомендуется для изделий различной конфигурации, особенно для сложной, в тех случаях, когда часть окрашенной поверхности недостаточно облучается инфракрасными лучами. Индукционная сушка не нашла применения в электромашиностроении и здесь не рассматривается. 9.5. ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ В настоящее время широко применяются полимерные материалы в виде порошков для нанесения защитных и электроизоляционных покрытий. Применяемые порошковые материалы (полимеры, наполнители и др.) имеют размер частиц 0,5-500 мкм [26]. В электромашиностроении больше находят применение композиции на основе термореактивных смол. Порошки наносят на очищенную поверхность без грунта и запекают. Покрытия из порошков имеют следующие преимущества: исключается применение растворителей (и жидкостей вообще), благодаря чему улучшаются санитарно-гигиенические условия труда, снижаются затраты на вентиляцию; снижается технологический цикл окрашивания путем замены многослойных покрытий однослойными необходимой толщины (от 50 до 5С0 мкм); устраняются потери лакокрасочных материалов в процессе их нанесения; появляется возможность получения ряда качественно новых покрытий с повышенной химической стойкостью и улучшенными физико-механическими свойствами. Основными способами нанесения порошковых покрытий являются: нанесение во взвешенном слое и в электрическом поле. При нанесении покрытия во взвешенном слое деталь нагревают до температуры, превышающей температуру плавления порошка, и погружают ее во взвешенный слой. Порошок омывает ее, образуя покрытие. Взвешенный слой порошка в рабочей камере образуется прн прохождении газа или сжатого воздуха из воздушной камеры через пористую перегородку (рис. 9.1). Нанесение покрытия в электрическом поле основано на способности заряженного порошка перемещаться к изделию, имеющему заряд другого знака. На рис. 9.2 показана установка типа УНПК-1 для автоматического нанесения порошковой краски в электростатическом поле, разработанная научно-производственным объединением Лакокраспокрытие . Деталь 2 подвешивают на подвеске. Окрашивание производится распылителями 3, напряжение иа которых должно быть не менее 60-100 кВ. Порошок, не попавший на деталь, засасывается в рекуператор 4 и задерживается в рукавах фильтра 5. Затем он попадает в ванну 6 и через эжектор 7 подается обратно в распылители. В ванне   Рис. 9.1. Принципиальная схема напыления во взвешенном слое. 1 - пористая перегородка: 2 - корпус; 3 - псевдоожижеииый слой (взвешенный, слой); 4 -напыляемая деталь; 5 -оплавленный слой частиц (покрытие); 6 - частицы порошка. Рис. 9.2. Схема установки типа УНПК-1 для автоматического нанесения порошковой краски в электростатическом поле. порошок находится в псевдоожиженном слое. Нагреватель 8 подогревает воз-дух, подаваемый для псевдоожижения. Управление процессом осуществляется с пульта /. Коэффициент полезного действия системы рекуперации 0,998. После нанесения порошка его запекают при температуре 120-200 °С в течение 30-60 мин. В микромашинах и машинах малой мощности покрытия на основе эпоксидных смол используют как электроизоляционные. Таким способом наносят изоляцию в пазы статора и ротора. В электрических машинах большой мощности таким методом наносят изоляцию на отдельные детали (обмоткодержатели, полюсы и т. д.). Окраска и изоляция порошками является перспективным и прогрессивным технологическим процессом. 9.6. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ОКРАСОЧНЫХ РАБОТ Прн большом объеме окрасочных работ их осуществляют на конвейерных линиях. Выбор линии производят в каждом конкретном случае. Возможны несколько схем. При необходимости обезжиривания, грунтовки и окраски деталей линия состоит из агрегата по обезжириванию и печи сушки после обезжиривания, камеры по грунтовке и печи для сушки после грунтовки, камеры по окраске и печи для сушки после окраски. Такие линии наиболее сложные. НескоЛБКо типов агрегатов обезжиривания разработано ВПТИэлектро. Агрегаты проходного типа со струйной обработкой деталей включают в себя четыре секции: обезжиривания и травления, горячей промывки, холодной про- мывки и сушки. На рис. 9.3 показан внешний вид одного нз агрегатов обезжиривания. Размер транспортного проема 600X800 мм. Обезжиривание н травление осуществляется за 4 мнн при температуре 45-70 °С. Горячая промывка-производится прн температуре 70-90 °С, а холодная прн 10-20 С. Время каждой промывки 2 мин. Сушку производят в течение 4 мин при температура 120 °С. Габаритные размеры агрегата 1662x2700X4280 мм.  Рис. 9.3. Внешний вид агрегата обезжиривания. На ряде заводов окраска готовых узлов н деталей производится на окрасочных лнннях. На рнс. 9.4 представлена схема конвейерной лииин окраски металлоконструкций трансформаторов, изготавливаемых на Минском электротехническом заводе нм. В. И. Козлова [22]. Окрасочный цепной конвейер / непрерывного действия имеет скорость движения от 0,4 до 0,9 м/мнн. Детали н узлы ]3 Подача окрашенных деталей на сборку 15 14 ЗаВешиванае деталей 8 7 6 5 t 3 2 Рис. 9.4. Схема конвейера для окраски металлоконструкций трансформатора. навешивают на конвейер специальными подвесками, а потом подают последовательно во все камеры и агрегаты. В камере 2 детали промываются нз форсунок подогретой водой, в камере 3 производится обезжиривание деталей струйным методом. В камере 4 детали вновь промываются горячей водой, затем они поступают в агрегат фосфатировання 5, где покрываются плотной фосфатной пленкой. Эта пленка заменяет собой грунт, обеспечивая надежное сцепление краски с металлом. Внутренняя поверхность металлоконструкций трансформатора, работающая в масле, при таком покрытии может не окрашиваться, так как до заливки трансформатора маслом фосфатная пленка предохраняет металл от коррозии. Ввиду того, что при погружении бака в фосфатный раствор в процессе его фосфатировання в нем частично остается воздух, препятствующий полному фосфатнрованию дна, в камере 6 производят дополнительное струйное фосфатнрованне внутренней части бака также раствором из фосфата. Затем в камере 7 детали промывают горячей водой и подсушивают в конвекционной сушильной печи 8. Сухие фосфатироваиные детали поступают в первую окрасочную камеру 9, где пиевмораспылителем иа них наносят первый слой эмалн. Окрасочная камера оборудована гидрофильтром и вентиляцией. Сушку первого слоя эмали производят в терморадиациоииой печи 10, после чего детали поступают Во вторую окрасочную камеру , где наносится второй слой эмали. Сушку второго слоя эмали производят также в терморадиациоииой печи 12. Высушенные детали поступают в окрасочную камеру 13, где по трафарету иа иих наносят необходимые надписи и знаки, и детали этим же конвейером подают в сборочный цех. Все операции по подготовке поверхностей узлов н деталей производят без участия человека. На всем конвейере занято трое рабочих-маляры в трех окрасочных камерах. Приготовление необходимых растворов для заправки ванн-обезжиривания и фосфатировання производят в специальном помещении 14, приготовление краски - в помещении 15. 9.7. ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ  Рис. 9.5. Схема гальванической стационарной ваины. В электрических машинах и трансформаторах некоторые детали имеют гальванические покрытия. Гальванические покрытия предназначены для защиты от коррозии, уменьшения контактного сопротивления, защиты контактов и контактных деталей от окисления и последующего увеличения контактного сопротивления, а также для декоративных целей. К деталям, имеющим гальванические покрытия, относятся болты, гайки, шайбы, контакты переключателей, хомутики крепления стержней роторных обмоток и др. По применяе.мым в электромашино- н трансформаторостроении материалам покрытия можно классифицировать следующим образом. Цинкование с последующим пассивированием служит защитным покрытием для деталей из сталей от атмосферной коррозии, пресной воды, бензина, керосина, ио не стойко по отношению к кислотам, щелочам и воздействию сернистых соединений. Кадмирование с последующим пассивированием служит защитным покрытием для деталей, работающих в тропических условиях. Оловянирование (лужение) применяется для покрытия контактов медных и латунных деталей, а также для подготовки таких деталей к папке оловянисто-свинцовымн припоями. Серебрение - электрохимическое покрытие медиых и латунных деталей для получения надежных неокисляющихся контактных соединений. Никелирование служит защитным покрытием деталей из меди и ее сплавов, предназначенных для работы в тропических условиях. Никелевые покрытия стойки в щелочах и органических кислотах. Чтобы покрытие было прочно связано с материалом детали, необходимо ее поверхность подвергнуть тщательной механической и химической обработке. В процессе обработки с деталей удаляют грязь, пыль, окалину, ржавчину, масло, а также устраняют дефекты поверхности - раковины, трещины, вмятины, выпуклости, иеровиостн, шероховатость, царапины; при этом поверхностям придают ровный, гладкий матовый или блестящий вид. Обычно применяют комплекс операций, обеспечивающих необходимое качество поверхности перед нанесением покрытия. Гальваническое нанесение металлопокрытия - процесс осаждения тонкого-слоя металла (15-20 мкм) на поверхности металлических деталей. Осаждение металла производится в ваннах, содержащих электролит, главной составной частью которого является соль осаждаемого металла. На рис. 9.5 показана схема гальванической стационарной ваины. Постоянный ток низкого напряжения от генератора или выпрямителя подводится к электродам ванны. К выводу / подвешивают пластины осаждаемого металла, являющегося анодом (+). К выводу 2 подвешивают покрываемую деталь 3, являющуюся катодом (-). Пластины металла и деталь должны находиться в электролите 4. Ванна снабжена

|