| |

|

Главная

>

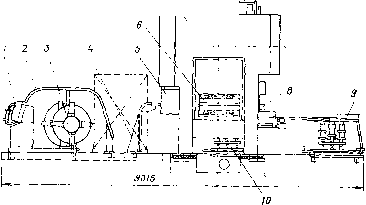

Производственный и технологический процесс будет Л/А/г. Практикой определено, что при переточке матрицы снимается слой металла 0,15-0,2 мм. Между переточками штампы, у которых режущие части изготовлены из инструментальной стали, делают 60-100 тыс. ударов, а штампы, у которых J)eжyщиe части изготовлены из твердого сплава, делают 700-900 тыс. ударов. В первом случае срок службы штампа будет составлять ,V = = (60-Ь-100)-10з Л/А/г, во втором 7= (700900) 10 Л/АЛ, При неправильной эксплуатации штампа, использовании изношенного оборудования, особенно направляющих ползуна, происходит выкрашивание режущих кромок. В этих случаях при переточках приходится сцимать слой металла до 1 мм, отчего срок службы штампа резко сокращается. Сокращенный срок службы штампов снижает экономические показатели штамповочных цехов. Частая смена штампов снижает использование прессов л увеличивает загрузку инструментальных цехов. Простои оборудования из-за снятия и установки штампов составляют 10-30 % всего рабочего времени. Стойкость штампов зависит от многих факторов (качества штампа, качества и состояния штампуемого материала, конфигурации детали, состояния пресса и т. п.), которые не поддаются расчету. Однако на каждом заводе существует определенная стойкость штампов по каждой детали. Можно считать стойкость совмещенных (компаундных) штампов равной 500-900 тыс. ударов. Стойкость последовательных штампов определена отраслевым стандартом не менее 5 млн. ударов при однорядной штамповке и 4 млн. ударов при двухрядной для штампов, имеющих режущие части из инструментальных сталей. Для штампов, имеющих режущие части, изготовленные из твердого сплава, стойкость определена не менее 50 млн. ударов. Опыт показывает, что при правильной эксплуатации штампов и точном соблюдении технологии эти цифры могут быть увеличены в 1,5-2,0 раза. Стойкость пазового штампа в твердосплавном исполнении превышает 100 млн. ударов. Можно увеличить срок службы штампов и повысить качество вырубок при принудительной заточке. Смысл принудительной заточки заключается в том, что штамп снимается на заточку несколько раньше, чем должен появиться недопустимый заусенец. Прн этом слой снимаемого металла меньше, чем 0,2 мм, так как затупление штампа (образование заусенца) происходит лавинообразно . Принудительная заточка требует высокой организации производства и культуры труда [25]. 12.4. ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ ШТАМПОВКИ НА ЛИСТОШТАМПОВОЧНЫХ УСТАНОВКАХ МНОГОПОЗИЦИОННЫМИ ШТАМПАМИ ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ Метод последовательной штамповки позволяет комплексно автоматизировать изготовление листов магнитопроводов на листоштамповочных установках на базе пресс-автоматов. Весь процесс изготовления листов, включая размотку, правку ленты, штампов- ку и выдачу ориентированных (по пазам) листов, а также удаление и транспортировку отходов, производится автоматически. Листоштамповочная установка (рис. 12.13) работает следующим образом: лента электротехнической стали с размотчика 3 поступает в правильное устройство J. В правильном устройстве лента правится и, проходя в желобе 2, поступает в подающее п ИнгГ  Рис. 12.13. Листоштамповочная установка. устройство 5, образуя петлю 4. Подающее устройство при каждом ходе пресса 7 подает ленту на один шаг, уменьшая петлю. Когда петля достигнет минимального размера, автоматически включается привод размотчика, и петля увеличивается до максимального размера. Работа подающего механизма и размотчика может быть согласована так, что размотчик ваботает постоянно, а размер петли изменяется незначительно. Штамп 6 производит вырубкуу и роторный лист поступает на роторную оправку 10, а статорный лист на статорную оправку 9. Отходы ленты измельчаются ножницами 8 и собираются в тару илн по ленточному транспортеру поступают к пакетировочному прессу. При штамповке ленту необходимо периодически смазывать. После штамповки смазка испаряется с поверхности листа. В качестве примера рассмотрим устройство и работу основных узлов автоматической листоштамповочной установки А2-200/250. Поворотное двустороннее разматывающее устройство с правильным механизмом предназначено для размотки рулона электротехнической стали, устранения кривизны и других неровностей, возникающих при намотке ленты. Двустороннее разматывающее устройство позволяет во время разматывания ленты с одного рулона устанавливать на вторую позицию новый. Независимо от ширины ленты рулон всегда должен устанавливаться по центру правильного механизма. Для это- го предусмотрены масштабные шкалы, позволяющие располагать прижимное устройство в соответствии с шириной ленты. Регулируемый пружинный тормоз служит для предотвращения самопроизвольного разматывания. Правильный механизм имеет семь правильных валков и две пары подающих роликов. Технические данные разматывающего устройства: ширина ленты до 350 мм; максимально допустимый внешний диаметр рулона 1200 мм; до-

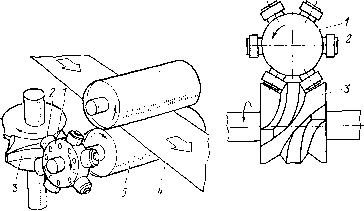

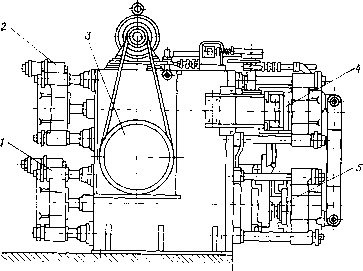

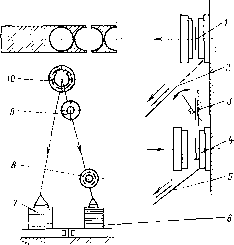

Рис. 12.14. Безынерционное подающее устройство типа Фергюсон . пустимый внутренний диаметр рулона 400-510 мм; максимальная толщина ленты 2 мм; максимальная допустимая масса рулона 2000 кг; скорость размотки ленты (плавно регулируемая) 0,1- €0 м/мин. Подающее устройство предназначено для подачи ленточного материала. Движение от привода пресса сообщается ему с помощью устройства типа Фергюсон (рис. 12.14). Устройство является безынерционным и представляет собой червячное соединение, в котором червяк 3 выполнен с переменным углом подъема, .а шестерней служит звездочка 1. На звездочке / размещены подшипники 2, оси которых расположены радиально к оси звездочки. Червяк 3 и звездочка / находятся в постоянном беззазорном зацеплении. Червяк равномерно вращается от эксцентрикового вала пресса и делает один оборот за один цикл движения ползуна пресса. При повороте червяка на 180-200° сцепляющаяся с ним звездочка поворачивается с переменной скоростью, при этом ведущий валок подачи 5 (как правило, нижний), соединенный с валом звездочки, также поворачивается и перемещает ленту 4 на один шаг. При дальнейшем повороте червяка до полного оборота вра-шения подача не происходит, так как при этом подъем винтовой линии червяка равен нулю. Точность подачи при использовании устройства Фергюсон может достигать ±0,025 мм. Значение подачи задается комбинацией сменных шестерен. Ранее применяемые подающие механизмы в виде клещевой или валковой подачи состояли из подающих и тянущих валков с приводом от системы шестерен и кулисного механизма. Наличие больших люфтов не обеспечивало необходимой точности подачи, которая находилась в пределах ±0,1 мм( с увеличением шага и числа ходов пресса точность подачи уменьшилась). Переход на высокие скорости штамповки вызвал появление новых типов подающих устройств. Пресс А2-200 (см. рис. 12.13), являясь высокоточным и быстроходным, имеет жесткую двухстоечную вибростойкую станину и облегченный ползун, который перемещается в четырех роликовых направляющих, каждая из которых состоит из двух роликовых дорожек, расположенных под углом 90° друг к другу. Роликовые-направляющие ползуна устанавливают с предварительным натягом с помощью клиньев и при работе обильно смазывают. Ползун пресса снабжен пневматическими уравновешивателями, ограничивающими заглубление пуансонов в матрицу на 0,5-0,7 мм. Для-уменьшения шума, возникающего при работе, пресс устанавливают на амортизационные прокладки, применяют шестерни с шевронным зубом, усиливают централизованную смазку (ряд механизмов помещают в масляные камеры), пуансоны штампов затачивают со скосом. На пресс устанавливают звукоизоляционный кожух, снабженный двойными экранами (окнами) из специального стекла, что позволяет контролировать производственный процесс. Стапелирующее устройство предназначено для непрерывного автоматического стапелирования статорных 9 и роторных 10 листов. Отштампованные листы проходят через направляющие вкладыши, располагаются в чешуйчатом виде, перекрывая друг друга до пазов, на одном из магнитных транспортеров (либо статорных, либо роторных листов) и доставляются им к стапели-рующим оправкам. Шесть стапелирующих оправок для статорных листов находятся на поворотном диске карусельного типа. После наполнения оправки закрывается шибер, диск поворачивается, наполненная оправка заменяется свободной, затвор шибера открывается и процесс стапелирования продолжается. Набранные пакеты вместе с оправками транспортируются на следующие операции. Высота набора листов регулируется. Предварительная ориентация листов по пазу производится специальной иглой, установленной на оправке. Конструктивно стапелирующие устройства для статорных и роторных листов аналогичны. Получать из пресса листы статора и ротора можно также с помощью полых оправок. Вырубленные на провал статорные и роторные листы проталкиваются .сквозь матрицу и штамповую плиту и поступают в полую оправку или хобот. При получении листов в ориентированном виде отпадает последующая операция ориентирования листов при сборке сердечника. Однако при значительной длине полых оправок брак, возникающий при штамповке (увеличенный заусенец), может обнаружиться с запозданием. 12.5. ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ ШТАМПОВКИ НА ПРЕССАХ ТИПА БАКИНЕЦ И ПО СИСТЕМЕ ТАНДЕМ а) Штамповкв на прессах типа Бакинец совмещенными штампами Прессы типа Бакинец , разработанные Бакинским отделением ВНИИТэлектромаш, предназначены для штамповки из полосы или рулона шириной до 500 мм листов статора и ротора с использованием совмещенных штампов. Пресс двухэтажный (рис. 12.15),  Рис. 12.15. Пресс-автомат типа А-6032 ( Бакинеи ). имеет два ползуна / и 2, расположенных один над другим и перемещающихся на четырех колонках по направляющим втулкам станины. От центрального вала 3, на который установлена пневматическая муфта, одновременно являющаяся и маховиком, вра-щ;аются два коленчатых вала, которые сообщают возвратно-поступательное движение обоим ползунам пресса. Штамповка производится двумя совмещенными компаундными штампами 4 и 5, расположенными один над другим. Рассмотрим технологическую схему штамповки (рис. 12.16). Материал подается в верхний штамп / и производится вырубка статорного листа 10 и заготовки ротора 9. Статорный лист сбрасывается с пуансона в момент полного открытия штампа, равного -80 мм, попадает на лоток 2 и по нему транспортируется на ста-пелирующую оправку 7. Заготовка ротора под собственным весом падает в ловитель 3. Работа ловителя 3 согласована с работой нижнего штампа 4 для штамповки роторного листа 8. Из ловителя 3 заготовка падает на ловитель штампа 4, в котором производит- ся вырубка листа ротора. Готовый лист ротора по лотку 5 поступает на стапелирующую оправку 6. Работа верхнего штампа, ловителя и нижнего штампа синхронизирована. При штамповке из рулона пресс снабжается разматывающим устройством, а при штамповке из полосы подача осуществляется блоком вакуумных присосов. Присосы, работая синхронно с ходом ползунов, берут верхнюю полосу из стопы и, поворачивая ее на 90°, передвигают в зону штампа с помощью валко- Направление вой подачи. Точность пода- /70ДУЦ материала чи не играет большого значения, так как листы статора и ротора штампуются за один удар штампа. На прессе можно штамповать полосы горячекатаной электротехнической стали с пониженными требованиями: без предварительной калибровки по длине, с непараллельностью кромок полос до 3 мм и саблевидностью полосы до 3 мм, без ограничения норм волнистости и ко-робковатости полос. Распу-шение полос при взятии их из кассеты исключает слипание и подачу сдвоенных полос под штамп. Пресс обслуживает один оператор. Стойкость штампов при работе на прессе Бакинец значительно выше стойкости штампов при работе на универсальных прессах, что обусловлено рядом конструктивных особенностей. В конструкции штампов применены жесткие стальные блоки плит и шариковые направляющие колонок. Штампы и полосы продуваются и смазываются, а вертикальное )асположение штампа исключает засорение режущих частей. Лрессы типа Бакинец изготавливаются усилием до 4 МН. Производительность пресса достигает 20-25 тыс. комплектов листов в смену. б) Штамповка по системе Тандем Последовательная штамповка многопозиционными штампами является весьма прогрессивной, но для штамповки листов статора и ротора больших диаметров (свыше 250-350 мм) не применяется вследствие увеличения габаритов многопозиционных штампов (особенно при значительных диаметрах листов магнитопроводов), что усложняет и повышает стоимость их изготовления и эксплуа-  Р и с. 12.16. Технологическая схема штамповки на пресс-автомате типа Бакинец . 6 Зак. 953

|

||||||||||||