| |

|

Главная

>

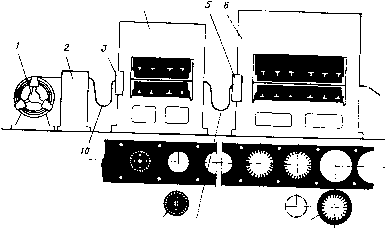

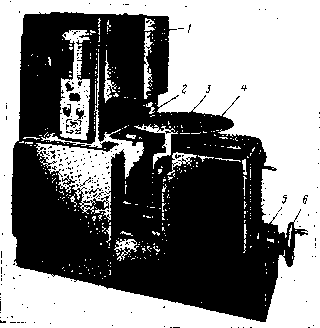

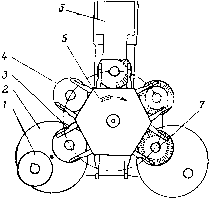

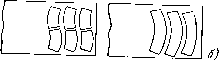

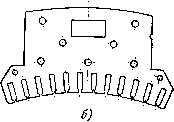

Производственный и технологический процесс тацию, и соответственно увеличения габаритов пресса (а следовательно, и удорожания). В последние годы применяется последовательная штамповка, листов магиитопроводов по системе Тандем , сущность которой состоит в том, что штамповка производится на двух последовательно работающих прессах с двумя штампами. С помощью сельсинного устройства оба пресса работают синхронно с минимальной разницей скоростей в пределах одного хода, что позволяет устанавливать минимальную компенсационную петлю между прессами. Установка (рис. 12.17) работает следующим образом.  3 6 7 Рис. 12.17. Расположение прессов и схема штамповки по системе Тандем , С размотчика 1 через правильное устройство 2 лента попадает в подающее устройство 3. Между правильным и подающим устройством имеется первая компенсационная петля материала 10. На первом прессе 4 в двухпозиционном штампе вырубается лист ротора 9. На первой позиции вырубаются пазы ротора, вентиляционные отверстия и отверстия под вал. На второй позиции обсекается наружный диаметр листа ротора, и он удаляется из зоны штамповки либо на провал, либо в боковое окно пресса. Между прессами материал имеет вторую компенсационную петлю 8. Устройство 5 подает ленту, и второй пресс 6 за два или три удара вырубает лист статора 7. Производится пробивка пазов и обсечка наружного контура. Лист удаляется на провал либо в боковое окно. Фиксация рулона происходит ловителями штампа на четыре технологических отверстия. Отходы материала после выхода из второго пресса измельчаются для удобства транспортировки и пакетирования. Система Тандем позволяет обеспечить автоматическую последовательную штамповку листов магиитопроводов диаметром до 630 мм. При этом длина штампов уменьшается в 2 раза, упроща-162 ется их изготовление и эксплуатация, повышается стойкость штампов, так как затачивается каждый штамп отдельно, в то время как в многопозиционном штампе затачивается вся рабочая поверхность. Отпадает необходимость в прессах большой мощности (4 МН н более), обеспечивается равномерная загрузка прессов. 12.6. ТЕХНОЛОГИЯ ШТАМПОВКИ ЛИСТОВ СЕРДЕЧНИКОВ ДИАМЕТРОМ ОТ 400 ДО 990 ММ а Штамповка на универсальных прессах совмещенными штампами На универсальных прессах вырубают листы статора и ротора асинхронных и синхронных машин, а также листы якорей машин постоянного тока. Штамповку производят на универсальных кривошипных прессах усилием до 5 МН совмещенными штампами. Подачу материалов в зону штампа, снятие заготовки, готовых листов и отходов осуществляет оператор. Штамповку выполняют из листовой электротехнической стали, которую при необходимости нарезают на карты или полосы. При этом приходится оставлять припуск на штамповку 5-7 мм на сторону, так как точно установить вручную карту в зоне штамповки трудно. Снятие заготовок и отходов производят пинцетом или крючком. Производительность составляет 3-4 тыс. листов в смену. Штамповка на универсальных прессах малоэффективна и применяется при отсутствии автоматического оборудования. 6 Штамповка на пазовых прессах Заготовками при штамповке служат круглые листы, в которых выштамповано центральное отверстие со шпоночным пазом. Современный пазовый пресс показан на рис. 12.18. Пазовый штамп 2 вырубает пазы в круглом листе 4, который установлен на столе 3. Базой при установке листа служат центральное отверстие и шпоночный паз. Стол после каждого удара штампа поворачивается на одно пазовое деление. Поворот производится с использованием устройства типа Фергюсон , что обеспечивает высокую точность. После пробивки всех пазов пресс останавливается. Настройка пресса на различные диаметры производится передвижением стола по направляющим 5 рукояткой 6, а настройка на вырубку различного числа пазов - сменными шестеренками. Управление прессом расположено на панели /. Современные пазовые прессы отличаются повышенной жесткостью конструкции, быстроходностью (до 1400 двойных ходов ползуна в минуту), более совершенным (по сравнению с ранее применявшейся храповой передачей) механизмом поворота. Жесткая конструкция пресса и простая форма инструмента допускают широкое применение твердосплавных штампов. 6* 163  Рис. 12.18. Пазовый пресс. На пазовых прессах можно производить пробивку пазов и вентиляционных отверстий в листах статора и ротора асинхронных двигателей, якорей машин постоянного тока, отделять лист ротора от листа статора, обрубать листы якоря по наружному диаме-, ру с одновременной вырубкой па- зов. Специальное устройство позволяет в процессе штамповки автоматически изменять диаметры листов статора и ротора для получение конических сердечников статора и ротора. Для повышения производительности пресс снабжают устройством для автоматической установки и зажима заготовки, снятия ее после окончания цикла и установки готовой детали на оправку для стапелирования. Такая автоматизация превращает Рис. 12.19. Схема штамповки лис- пресс В пресс-автомат. тоа якоря на пазовом пресс-авто- рис. iz.ia показана схема мате. штамповки листов якоря. Стопа  заготовок 1 устанавливается на оправку поворотной плиты. 2. Вращающаяся крестовина 5 с захватами 3 подает лист на позицию 4 для ориентирования листов по шпоночному знаку. Далее лист передается в пресс 6, на котором вырубаются пазы якоря. Стапе-лирование готовых листов производится на оправку 7 поворотной плиты. Если захваты возьмут две заготовки, пресс автоматически остановится. Для штамповки листов статора и ротора из одной заготовки два пресс-автомата могут работать последовательно в автоматическом режиме. Преимущества пазовых пресс-автоматов: простая и дешевая конструкция штампов; значительно меньшие габариты и стоимость оборудования, малое время переналадки при смене вырубаемых листов. Эти преимущества приобретают большое значение при мелкосерийном производстве и штамповке листов магнитопроводов большого диаметра. Пазовые пресс-автоматы позволяют механизировать ручной монотонный труд штамповщика в единичном и мелкосерийном производстве. Условие и характер труда при этом улучшаются. 12.7. ТЕХНОЛОГИЯ ШТАМПОВКИ СЕГМЕНТОВ ДЛЯ КРУПНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН И ЛИСТОВ ПОЛЮСА а) Штамповка сегментов крупных электрических машин При диаметре более 990 мм кольцевые сердечники собирают из отдельных сегментов. Формы сегментов, применяемых в крупных электрических машинах, показаны на рис. 12.2, в. К сегментным листам предъявляются высокие требования по точности размеров пазов, их взаимного расположения, формы и размеров наружного контура. Это вызвано особенностями сборки сердечников статоров из сегментных листов. При невыполнении требований по идентичности пазов в сердечнике статора появляется смещение типа гребенки , что может привести к повреждению обмотки высокого напряжения и пробою изоляции. Основным методом получения сегментных листов является од-нооперационная штамповка совмещенными штампами. Схема штамповки сегментов статора турбогенератора показана на рис. 12.20, а. Схема раскроя электротехнической стали определяет схему штампа, который изготавливается для вырубки от двух до пяти сегментов за один ход пресса. Схема штамповки сегментов статора гидрогенераторов и ротора крупных электрических машин показана на рис. 12.20, б. С переходом штамповки сегментов из рулонной холоднокатаной электротехнической стали универсальные прессы заменяются автоматическими линиями. Разработана технология штамповки сегментов на одноползун-ном пресс-автомате типа Бакинец усилием 2,5-4 МН. Штамповка производится штампом совмещенного действия в вертикальном положении. Кроме того, штамповка пазов сегментов может гпяГЛТ пресс-автоматах с электронным про- граммным устройством, которое обеспечивает требуемые геомет рические размеры. При этом заготовка фиксируется на заранее отштампованные технологические отверстия заранее  Рис. 12.20. Схемы штамповки сегментов статора турбогенератора (а) и статора гидрогенератора (б). б) Технология штамповки листов полюса Существуют два основных вида листов полюса: для машин переменного тока с Т-образными хвостами крепления (рис. 12.21, а) и для машин постоянного тока (рис. 12.21, б). Листы полюса ма-  Рис. 12.21. Виды листов полюса. шины переменного тока закрепляются на валу, а машины постоянного тока - внутри станины. Полюса могут иметь пазы для демпферных или компенсационных обмоток и отверстия для шпилек или заклепок. Листы штампуют из стали толщиной 1-2 мм на универсальных прессах совмещенными штампами или на пресс-автоматах двухпозиционными штампами последовательного действия. При штамповке последовательными штампами на первой позиции пробивают отверстия под заклепки или шпильки, необходимые пазы, а на второй позиции вырубают наружный контур и листы удаляют на провал. Для их стапелирования используют полые оправки или лотки. 1J.8. РАСКРОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ Электротехническая сталь поступает на заводы в листах или в виде резаной ленты. Сталь в листах используют для ручной или механизированной штамповки. Перед штамповкой листы на ножницах режут на мерные полосы или квадраты (карты). При этом оставляют припуск на установку листа - перемычку. Для ручной штамповки припуск оставляется 5-7 мм, так как вручную трудно точно установить заготовку в штамп. Для механизированной штамповки припуск может быть уменьшен до 2-3 мм. Сталь в резаных лентах штампуют только на автоматических установках. При этом подача ленты в штамп производится с большой точностью, что позволяет штамповать с перемычками в 1,5- 2 мм или без перемычек. Размер перемычки зависит от принятой технологии штамповки, конструкции штампуемого листа, точности яодачи, конструкции штампа и т. п. При штамповке кроме листов статора и ротора получаются отходы, которые можно разделить на внутренние и наружные . Внутренние отходы образуются при вырубке пазов, вентиляционных отверстий, центрального отверстия под вал, отверстий под шпильки или заклепки и др. Они определяются конструкцией деталей. Общая площадь внутренних отходов определяется по формуле вн = QxZi + Q2Z2 + 0,785(Р + nJi.lSMl + яДб, где Qi и q2 - площади пазов статора и ротора; Zi, 22 -число пазов статора и ротора; d - диаметр центрального отверстия; do- диаметр вентиляционного отверстия; Лв - число вентиляционных отверстий; D, - внутренний диаметр статора; б - воздушный зазор. Для якорей машин постоянного тока первый и последний члены формулы отсутствуют. Коэффициент потерь металла на внутренние отходы определяют по формуле где вн -площадь внутренних отходов; fgar -площадь заготовки. Наружные отходы - это разность между площадью листа стали и общей площадью вырубленных из него листов магиитопроводов (включая внутренние отходы). Наружные отходы зависят не только от конструкции листа статора, но и от принятой схемы штамповки. При вырубке листов магиитопроводов из полосового материала в составе наружных отходов следует учитывать также и отходы, образующиеся при раскрое листов стали. Коэффициент потерь металла на наружные отходы можно рассчитать по формуле где Faap - площадь наружных потерь металла.

|