| |

|

Главная

>

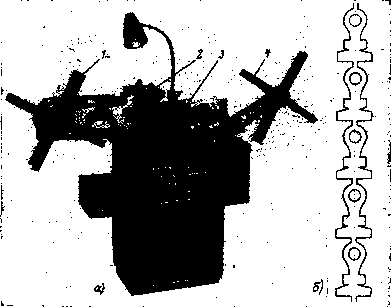

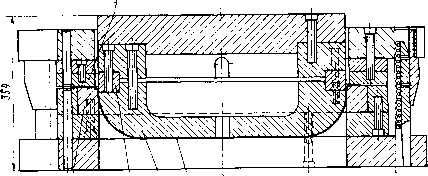

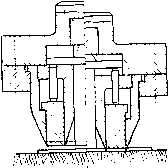

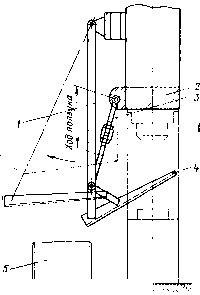

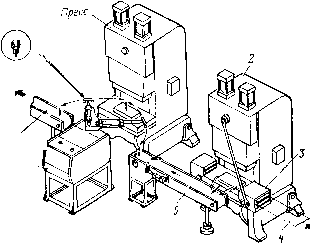

Производственный и технологический процесс показаны на рис. 12.27, а, б. Автомат работает на материале из ленты, прямоугольном или круглом приводе. Материал после правки поступает в зону рабочего инструмента, который состоит из нескольких самостоятельных пуансонов. Действуя последовательно, инструмент осуществляет операции пробивки, гибки, сварки, навивки секций пружин и т. п. На автоматах, благодаря концентрации различных операций, удается изготавливать сложные детали с большой производительностью. На рис. 12.27,6 показа-  Рис. 12.28. Пресс-автомат типа АП-6 для штамповки кабельных наконечников (а) и выштамповаииые кабельные наконечники (б). ны: вентилятор, пружины щеткодержателей, секции из круглого и прямоугольного провода и т. п. Автоматы выпускаются усилием до 1 МН и могут работать с лентой толщиной до 2 и шириной до 100 мм. Производительнсть автоматов от 120 до 1000 деталей в минуту в зависимости от усилия автомата и сложности детали. Электродвигатели массовых серий имеют кабельные наконечники (по 6 шт. на машину), изготавливаемые из латуни толщиной 0,5-1,5 мм. Для их штамповки ВНИИТэлектромаш спроектировал ряд пресс-автоматов, которые производят штамповку и гибку наконечников. На рис. 12.28, а показан пресс-автомат типа АП-6. После штамповки наконечники остаются скрепленными перемычками (рис. 12.28,6), что необходимо для механизации дальнейших операций по их напрессовыванию на выводные кабели. Пресс имеет сматывающее устройство 4, на котором находится штампуемая лента, клещевую подачу 3, штамп 2 и наматывающее устройство /. Скорость штамповки до 210 двойных ходов в минуту. Более крупные детали и узлы изготавливают на прессах с большим усилием. Например, наружный кожух (рис. 12.29) к обдуваемым электрическим машинам для упрощения технологии и экономии материала изготав- - , zssti ливают сваркой двух деталей: обечайки / и донышка 2. Обечайку гнут из листа и сваривают. Донышко выполняют за несколько операций: вырезка круглой заготовки на ножницах, вытяжка, обсечка наружного диаметра и вырубка отверстий для прохода воздуха. Заготовку используют круглую, чтобы обеспечить одинаковые условия течения материала при вытяжке. Вытяж1су производят на прессах двойного действия, которые имеют два ползуна. Ползуны действуют независимо и согласованно. Наружный ползун служит для прижима детали по контуру, а внутренний для вытяжки. На рис. 12.30 показан штамп для изготовле- Рис. 12.29. Кения донышка, в котором объединены операции жух. вытяжки и обсечки наружного диаметра. Прижимное кольцо / штампа крепится к наружному ползуну пресса, а пуансон к внутреннему ползуну. Пуансон имеет вытяжную 3 и обсечную 4 части. Штамп работает в следующей последовательности. Наружный ползун пресса движется вниз и прижимное кольцо / прижимает заготовку 2 к матрице 5. Затем начинает движение внутренний ползун, и пуансон 3 производит рытяжку детали. В конце вытяжки обсечная часть пуансона 4 производит обсечку донышка. Рабочие части штампа изготавливают из инструментальной стали марки У10, а конструкционные из стали марок Ст 3 и 45.  5 if 3 2 Рис. 12.30. Штамп для изготовления донышка кожуха.  Рис 12.31. Воздухонаправ-ляющий Щиток. Кожух небольшого диаметра можно изготавливать цельным, без сварки, вытягивая за несколько переходов. Воздухонаправляющие щитки большого диаметра (рис. 12.31) также целесообразно выполнять сварными. Как правило, номенклатура щитков большая, а отличаются они только длиной обечайки /. Это позволяет, имея штамповую оснастку на одну воронку 2, изготавливать всю номенклатуру щитков, приваривая обечайки необходимой длины. При производстве электрических машин и трансформаторов находит применение большое количество неметаллических материалов. К ним относятся: электрокартон, бумага, слоистые пластики (текстолит, стеклотекстолит, асботекстолит), асбестовые ткани (бумага асбестовая, картон асбестовый, паронит), слюда, миканиты, войлок, резина, кожа и другие материалы. Материалы поступают на заводы в виде листов, полос или рулонов. Для изготовления из них различных деталей применяют резку, штамповку, гибку и др. Резка слоистых пластиков и других хрупких материалов может производиться на штампах и ножницах с параллельными ножами, так как при резке на гильотинных ножницах в результате изгиба отрезаемой заготовки наклонным ножом на ее поверхности образуется сеть трещин, называемая елочкой . Резку листов на полосы необходимо производить с надежным прижимом материала, для чего прижимное устройство должно иметь индивидуальную регулировку. Глубина перекрытия режущей кромки ножей не более 0,5 мм. Для резки изоляционных материалов целесообразно выделить специальные ножницы. При резке фольгированных пластмасс они должны быть положены фольгой вниз (к неподвижному ножу). Резка слоистых и волокнистых пластиков возможна в холодном состоянии до толщины 1,5-2 мм. При резке материала большей толщины, а также когда к качеству поверхности среза предъявляются повышенные требования, целесообразно материал подогревать. Вырезка (просечка) деталей простой конфигурации обычно производится ножевыми штампами обычной или упрощенной конструкции (рис. 12.32). Угол заострения ножей принимается равным: для мягких материалов (бумага, электрокартон, кожа, резина, фетр, ткани) 10-20°, а для фибры, текстолита, гетинакса 30-35°. Для деталей и прокладок сложной конфигурации используют ленточно-ножевые штампы, у которых режущее полотно сделано из ленточной стали, изогнутой по форме вырезаемой детали. При вырезке бумажных и других тонколистовых прокладок  Рис. 12.32. Вырезка (просечка) ножевыми штампами. толщиной 0,1-0,2 мм применяется штамповка пачками (до 50 листов), причем существуют два способа: штамповка насквозь на фибровой, полиуретановой или деревянной прокладке и штамповка половины листов утолщенной пачки, причем вторая половина листов служит подкладкой. При вырубке неметаллических материалов обычными штампами применяют следующее значение зазоров: для электрокартона (0,4-0,5)5 (где --толщина материала); для кожи, фетра (0,2-0,3)s; для текстолита, гетинакса, стеклотекстолита - в зависимости от толщины материала и размера вырубаемых деталей. Гетинакс подвергается только вырубке, а текстолит - вырубке и гибке. Предельная толщина материала для изготовления деталей вырубкой с нагревом ограничена для гетинакса-3 мм, а для текстолита 6,5 мм. При вырубке с нагревом получается лучшая поверхность среза и меньше дефектов. Нагрев заготовок может осуществляться в электрических термостатах, инфракрасными лампами, токами высокой частоты, между двумя нагретыми плитами, в кипящей воде. Наиболее прост и дешев нагрев в кипящей воде. Время-нагрева 15-30 мин. Температура нагрева гетинакса 90-120, текстолита 80-90, а стеклотекстолита 70-90 °С. Вырубку производят, как правило, в совмещенных штампах с прижимом заготовки. Прижим уменьшает возможность образования трещин и улучшает поверхность среза. Штамповку деталей из стеклотекстолита следует производить в комбинированных: штампах с прижимом, причем пуансон должен быть подогнан к матрице без зазора. Вырубка детали из слоистых пластиков сопровождается значительным пружинением материала, в результате которого наружные размеры детали получаются больше размеров матрицы, а размеры отверстий - меньше размеров пуансона. При вырубке без подогрева пружинение равно для гетинакса 4, а для текстолита 5 % толщины материала. При вырубке с подогревом изменение размеров деталей усложняется усадкой материала после остывания. Стойкость штампов при вырубке слоистых пластиков невысокая и обычно составляет 1500-2500 шт. до переточки. Из слюды вырубается большое количество плоских деталей, в том числе изоляционные коллекторные пластины. Требуемая точность обеспечивается правильной конструкцией и качественным изготовлением комбинированных штампов. Особенностью конструкции штампов для слюды является предельное уменьше- яие длины пуансонов при максимальном уменьшении толщины верхней матрицы, пуансонодержателя и выталкивателя, а также применение дополнительного съема сжатым воздухом через штуцер в верхней части штампа. Сжатый воздух продувает зазоры и очищает штамп от слюдяной пыли, повышая его стойкость. В зависимости от формы и- числа штампуемых деталей выбирается исходный материал, оборудование и средства механизации. При изготовлении деталей в больших количествах экономически целесообразно их штамповать из материала в виде ленты на пресс-автоматах. При относительно небольших объемах производства и большой номенклатуре деталей используют листовой материал. Перед штамповкой лист разрезают на ножницах на полосы необходимой ширины. Подачу материалов в штамп можно производить валковой или клещевой подачей. Для выноса деталей из зоны штампа применяются маятниковые улавливатели, пневматические, крючковые, клиновые и другие приспособления. Устройства для выноса деталей могут быть смонтированы на прессе или на штампе и быть принадлежностью штампа. На рис. 12.33 показан маятниковый улавливатель деталей. При ходе ползуна 2 вверх лоток 4 с помощью тяг 3 я 1 вводится Рис. 12.33. Пресс для штамповки с У Р- Д-- РИ маятниковым улавливателем. го пуансона штампа снимается толкателями, подается на лоток 4 и скатывается в тару 5. При движении ползуна вниз происходит отвод лотка из зоны пресса. Для подачи заготовок на вторые операции используются ши-берные или револьверные подачи. Средства механизации часто дают наибольший эффект при наклоне пресса. В этом случае деталь поднимается вместе с пуансоном и снимается толкателями в верхнем положении пуансона. При небольших объемах производства детали группируются по общности технологических признаков и закрепляются для изготовления за определенным оборудованием. Это оборудование может быть оснащено едиными средствами механизации для всех закрепленных деталей. Эффективным средством механизации для всех типов производств являются роботы. На рис. 12.34 приведена схема штамповки на двух прессах с использованием робота. На первом прессе 2 из ленты 4, которая подается в штамп валковой подачей 3,  производится вырубка. Вырубленная заготовка из штампа выбрасывается на транспортер 5, который перемещает ее ко второму-прессу. Датчик в конце транспортера подает сигнал роботу /. Робот имеет две руки. Одна берет заготовку с транспортера и устанавливает в штамп, а вторая рука берет деталь из штампа и пе-  Транспортер 7 Рис. 12.34. Схема штамповки с использованием робота. редает ее на второй транспортер. Управление обоих прессов, транспортера и робота согласовано и осуществляется с одного пульта. Использование роботов позволяет автоматизировать действующее оборудование и освободить работающих от монотонных операций [3]. 12.10. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ХОЛОДНОЙ ШТАМПОВКЕ Процесс холодной штамповки при несоблюдении правил техники безопасности может привести к тяжелым травмам. Для обеспечения безопасности работ в конструкции пресса необходимо предусмотреть следующие предохранительные устройства; муфту - тормоз фрикционного типа; уравновешиватель, исключающий опускание ползуна под действием собственного веса в случае обрыва шатуна; ограждение межштамповочпого пространства; выносные пульты управления; двуручное включение, исключающее перекрытие кнопок механическим способом; ограждение, не допускающее случайного нажатия на педа.ть. Межштамповочное пространство должно иметь местное освещение не менее 50 лк. Обеспечение безопасности также зависит от конструкции штампов. При конструировании штампа необходимо обеспечить невозможность доступа рук в зону штамповки-между пуансоном и матрицей. В случае невозможности выполнения этого требования следует опасные зоны ограждать. В штампах с направляющими колонками необходимо исключить случаи схода направляющих втулок при подъеме ползуна во избежание травмирования рабочего из-за поломки колонки. Наиболее опасной является операция ручной укладки заготовок или листа под пуансон и удаление готовой детали с матрицы, поскольку руки рабочего периодически находятся в зоне действия инструмента - штампа. На открытых

|