| |

|

Главная

>

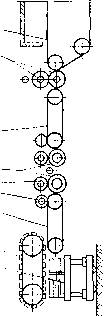

Производственный и технологический процесс штампах для установки заготовки и поправки ее на матрице, а также для съема отштампованных деталей применяют специальные пинцеты. Так как рабочие не всегда пользуются пинцетами, то для обеспечения безопасности на штампах открытого типа применяют дополнительные меры, например вводят режим работы пресса: одиночный ход с блокировкой рук. Прн этом режиме работы обе руки рабочего должны быть заняты во время рабочего хода ползуна. Расположение кнопок управления делается таким, чтобы исключить нажатие одной рукой обеих кнопок. Применение двуручного управления не полностью исключает возможность травмирования рук штамповщиков в случае внезапного хода ползуна пресса по различным причинам неисправности. Более эффективным средством защиты рук является применение неподвижных и подвижных ограждающих устройств. Неподвижное ограждение постоянно обеспечивает закрытие штампового пространства пресса в течение всего рабочего цикла ползуна, подвижное ограждение в виде решетки или маятника приводится в движение при опускании ползуна и отводит руки рабочего в сторону или вверх от опасной зоны. Опасность пореза рук возникает при ручной переноске листовых материалов и заготовок острыми кромками стального листа и при наличии на нем заусенцев. Очень важно не допускать падения и разлета в стороны сложенных у рабочих мест пачек листового материала, заготовок и изделий. При падении и рассыпании их возможны порезы рабочих. Во избежание этого листовые материалы и изделия необходимо укладывать в ящики или на стойки. При этом круглые заготовки могут надеваться на стойку внутренним отверстием или опускаться внутрь полой Стойки. Большое значение в повышении безопасности штамповочных работ имеет автоматизация процесса штамповки. Применение автоматических штамповочных установок позволяет улучшить условия труда, сократить число рабочих-штамповщиков и практически ликвидировать травматизм в штамповочном производстве. Глава тринадцатая СБОРКА МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ МАШИН 13.1. ПОДГОТОВКА ШТАМПОВАННЫХ ЛИСТОВ К СБОРКЕ а) Требования к сердечникам Магнитная система электрических машин служит для проведения магнитного потока по замкнутому контуру. Те части магнитной системы, которые проводят переменный магнитный поток, собирают из тонких, изолированных друг от друга листов электротехнической стали. Это необходимо для уменьшения в сердечниках потерь на вихревые токи и перемагничивание. К таким частям магнитных систем относятси сердечники статоров синхронных и асинхронных машин и якоря машин постоянного тока. Те части магнитных систем, которые проводят постоянный магнитный поток, изготавливают из листового проката или литья, например корпуса машин постоянного тока, роторы турбогенераторов. Если части магнитопровода имеют сложную геометрическую форму и их отливка и механическая обработка сложны, то их целесообразно собирать из штампованных листов конструкционной стали толщиной 1-4 мм. К таким частям относятся полюса машии постоянного тока, синхронных машин, гидрогенераторов. Сердечники роторов асинхронных машин также можно было бы изготавливать из конструкционной стали, так как частота перемагничивания в них мала и составляет 1-3 Гц. Однако их изготавливают из электротехнической стали. ± Это делается для экономии металла. Целесообразно штамповать листы ротора из круглого отхода, который получается при штамповке листа статора, а не брать для этих целей новый металл. Если можно было бы изготавливать листы статора не штамповкой кружка, а, например, гибкой полосы на ребро, то отхода в виде круглой высечкн не было бы и листы ротора было бы целесообразно штамповать из конструкционной стали. В синхронных и асинхронных машинах сердечники магнитопроводов, при наружных диаметрах более 1С00 мм, собирают 113 сегментов. В этом случае листы ротора и полюсов можно штамповать из конструкционной стали. Выбирая материал, следует всегда помнить, что электротехническая сталь более чем в 2 раза дороже конструкционной. Основные требования, которые предъявляются к сердечникам, набираемым из листов, следующие: минимальное смещение листов относительно друг друга, хорошая изоляция между листами (для сердечников, проводящих переменный магнитный поток), высокая плотность сердечника, высокий коэффициент заполнения сердечника сталью, надежное скрепление листов между собой, с корпусом или валом. Особенно высокие требования предъявляются к сердечникам, в которые обмотка будет укладываться механизированным способом. Смещение листов относительно друг друга должно быть минимальным для того, чтобы не уменьшалась площадь паза. Размеры пазов в собранных сердечниках получаются меньше, чем в штампованных листах (рис. 13.1). Это объясняется сдвигами между листами вследствие зазоров между шпоночными канавками листов и шпонками оправок, неточностями штамповки и заусенцами, которые при прессовке сминаются. Поэтому различают размеры паза в штампе Ьщ и кщ и размеры пара в свету Ьд и hn, получающиеся в собранных сердечниках. Разница между этими размерами составляет 0,2-0,3 мм в зависимости от диаметра листов, способа штамповки и качества сборки. При расчете магнитной цепи ширину зубца принимают равной ширине зубца в штампе, а при расчете коэффициента заполнения паза обмоткой принимают площадь паза в свету. Сердечник должен быть плотным и монолитным. Он ие должен перекашиваться при межоперационных транспортировках и при запрессовке в корпус. Сердечник не должен иметь распушение зубцов, известное под названием веер , которое может возникать при прессовании. Распушение зубцов понижает плотность прессовки, является причиной шумов и создает опасность прорезания изоляции катушек. Для уменьшения распушения применяют ряд мер, которые рассматриваются прн описании конкретной технологии. Коэффициент заполнения сердечника сталью зависит от толщины электроизоляционного покрытия. Чем тоньше покрытие, тем выше коэффициент заполнения. Технология сборки и скрепления сердечника зависит от конструкции машины, габаритов сердечника, толщины листов, последующих технологических операций. Наиболее технологичной с точки зрения последующих операций (укладки, пропитки, механической обработки, сборки) является сборка сердечников на оправку. Так можно собирать сердечники с наружным диаметром до 400- 500 мм. Сердечники с большим диаметром при сборке на оправку получаются немонолитными, поэтому их собирают, устанавливая листы непосредственно в корпус машины. В корпус машины помещают также сегменты при сборке сердечников из сегментов. В отдельных случаях сердечники из сегментов собирают с конструктивными элементами, которые придают сердечникам необходимую жесткость. При прессовке сердечников необходимо правильно выбирать усилие прессования, так как чрезмерно большие усилия приводят к увеличению потерь, а недостаточные усилия не позволяют получить сердечник необходимой плотности. Рис. 13.1. Размеры паза в штампе свету. 9999999 б) Порядок операций Наиболее перспективной и наименее трудоемкой является сборка сердечников из листов электротехнической стали, термически обработанной и имеющей электроизоляционное покрытие. В этом случае при высоком качестве штамповки на листоштамповочных установках и отсутствии заусенцев листы, подобранные по шихтовочному знаку и массе, поступают на сборку. Такой процесс наиболее прогрессивен, требует наименьших производственных площадей, затрат и оборудования. К сожалению, сейчас невозможно обеспечить все электромашиностроительные заводы электротехнической сталью, термически обработанной и с покрытием. Поэтому при сборке появляются дополнительные операции термической обработки и изолировки листов. Рассмотрим некоторые случаи. При сборке сердечников из горячекатаной электротехнической стали существует следующая последовательность операций: снятие заусенцев - изолировка листов - сборка. Операции снятия заусенцев и изолировка листов производятся на конвейерной линии, в начале которой монтируется гратосиимательное устройство-для снятия заусенцев, затем установка для лакировки и запечки лака. Сердечники роторов асинхронных машин с обмоткой,-залитой алюминием, собирают из неизолированных листов. Последовательность операций в этом случае: снятие заусенцев - сборка. При сборке сердечников из холоднокатаной изотропной электротехнической стали необходима операция повторного отжига (термообработка), которая проводится перед изолировкой листов. Термообработка необходима для уменьшения последствий штамповки, потерь на перемагничивание и улучшения магнитных свойств. При этом последовательность операций: снятие заусенцев - термообработка - изолировка листов - сборка. В асинхронных электродвигателях серии 4А с высотой оси вращения до 250 мм включительно, а также в некоторых других электрических машинах изоляцией листов служит окисная пленка толщиной 3-5 мкм. Операции оксидирования (образование пленки) и термообработки производятся на одном оборудовании. При штамповке листов статора и ротора для микромашин и машин малой мощности, изготавливаемых в огромных количествах, используются высокоточные прессы и твердосплавные штампы. Качество штампуемых листов столь высокое, что операция снятия заусенцев может не производиться. Порядок следования операции: термообработка - оксидирование - сборка. В производстве электрических машин операция снятия заусенцев почти не механизирована и представляет весьма большие трудности. Как правило, окупаются все затраты, направленные на то, чтобы обеспечить высоким качеством штамповки отсутствие заусенцев. При сборке сердечников из холоднокатаной анизотропной электротехнической стали необходимы следующие операции: снятие заусенцев - термообработка - изолировка листов - сборка. Изолировка листов осуществляется нанесением лаковой пленки на листы. Листы сердечников, собранных из холоднокатаной анизотропной стали для машин общепромышленного исполнения, лакируются один раз. Листы для сердечников машин, работающих в тяжелых условиях, лакируются 2-3 раза, а листы для сердечников турбо- и гидрогенераторов до 5 раз. Толщина лаковой пленки при однократной лакировке составляет 12-15 мкм. в) Снятие заусенцев и лакировка листов Установка для снятия заусенцев и лакировки листов показана на рис. 13.2. Листы устанавливаются на подъемный стол / и электромагнитным подающим устройством 2 подаются на конвейер 5. Подающее устройство должно быть переналаживаемым для того, чтобы обеспечить равномерную раскладку на конвейер листов различных геометрических размеров. Приемное устройство 14 должно обеспечивать прием листов. При отсутствии подающих и приемных устройств раскладка листов и их съем производятся вручную. Подающие валки 4 подхватывают листы с конвейера и подают их в гратосиимательное устройство, которое состоит из нажимных 5 и абразивных б валиков. Листы должны подаваться заусенцем вниз. Абразивные круги снимают заусенец, а металлическая и абразивная пыль удаляется вентиляцией. Усилие нажатия валков 5 регулируется специальным устройством. При недостаточном поджатии не обеспечивается снятия заусенца по всему периметру листа, а чрезмерное поджатие вызывает деформацию листа, искривление зубцов. Через транспортер 7 лист попадает в лакирующие валки Ь. Валки 8 изготавливают из резины, войлока или другого аналогичного материала. На верхний валок вдоль всей длины подается тонкими регулируемыми струйками лак, который смачивает оба валка и проходящие между ними листы. Регулировка должна обеспечить равномерное покрытие листов лаком. На листах не должно быть непокрытых мест или наплывов лака, особенно у кромки. Стекающий с нижнего валка лак собирается в бак. Сушка листов происходит в сушильной печи 9, имеющей три температурные зоны сушки. В печи происходит выгорание растворителя лака и образование твердой лаковой пленки. Температура по зонам устанавливается при отработке технологического процесса. В табл. 13.1 приведены значения температуры в печи по зонам и скорости горячего конвейера- Широкий диапазон температур и скоростей движения конвейера при лакировке на разных заводах объясняется конструктивным различием лакируемых листов и различной толщиной изоляционного покрытия. Необходимая температура по зонам обеспечивается горелками, расположенными в зоне горячего конвейера. Горелки работают на природном газе или жидком топливе (солярка, мазут). Над горячим конвейером обязательна вытяжная вентиляция.  т о а. к ч о й> ч ю 00 >П 00 ~ 1Л о8 8S ю со 3 <1> f- 5 а. Сушильная печь должна обеспечить равномерную сушку листа. Лист не должен иметь подгаров лака или непросушенных мест, нарушающих покрытие. На конвейере 11 в охлаждающей камере 10 листы охлаждаются водой до температуры 30-40 °С. Лишняя вода отжимается валками 12. Приемное устройство 14 снимает листы с ленты 13 и укладывает на стол 15. При многократной лакировке нажимные валки поднимаются и листы свободно проходят через узел снятия грата, либо используются другие установки, не имеющие таких устройств. При наличии на поверхности листов жирных пятен или грязи ее очищают- смывают или обжигают, пропуская листы через печь установки без подачи лака. При лакировке используют лаки огневой сушки, регулярно контролируется вязкость лака и сухой остаток, которые должны соответствовать заводскому стандарту. В некоторых электрических машинах изоляцию листов производят бакелитовым лаком марки ЛБС1. Сушка лака производится в терморадиационных печах при температуре на детали 160- 180 °С. Время сушки 2-3 мин. Лакировальные установки при изоляции листов лаком марки ЛБС1 отличаются от установки изображенной на рис. 13.1, скоростью движения конвейера и конструкцией печи. Качество листов проверяется выборочно визуальным осмотром, а отсутствие отлипа - на ощупь. При лакировке сегментов для турбо- н гидрогенераторов, а также при изменении режима работы установки производят измерение сопротивления изоляции. Для этого 20 сегментов помещают между медными электродами (ширина электрода 40, длина 250 мм) и создают давление 6-10 Па. На электроды подают напряжение 18 В и устанавливают ток не более 0,1 А. Минимальное сопротивление должно составлять для турбогенераторов 80 Ом, для гидрогенераторов 55 Ом, для статоров и якорей 40 Ом. г) Термообработка и оксидирование листов Эффективность использования холоднокатаной нелегированной электротехнической стали зависит от правильного выбора режимов оборудования для ведения процесса термообработки листов. Температура и время выдержки, атмосфера, скорости нагрева и охлаждение в процессе термообработки должны обеспечить обезуглероживание и удаление вредных примесей, рекристаллизацию, образование окисных пленок. При этом необходимо сохранить геометрические размеры листов. Термообработка объединяет три операции: обжиг для очистки поверхности от загрязнений: отжиг для улучшения магнитных свойств и уменьшения потерь; оксидацию - создание электроизоляционной пленки. На термообработку листы поступают на стойках или связанными в пачки. Разработан типовой технологический процесс для термообработки стали марки 2013. В качестве унифицированного оборудо-

|

|||||||||||||||