| |

|

Главная

>

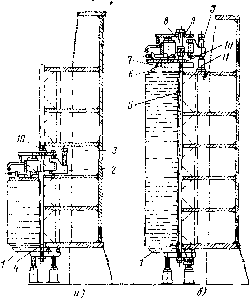

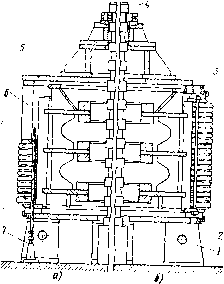

Производственный и технологический процесс косынок. При этом порядок сварки устанавливается такой, чтобы сварка не приводила к потере размера между клиньями. 1осле разгонки клиньев начинают сборку сердечника в каждом секторе отдельно. Сборка сердечника производится в 1/2 на-хлеста. На торцах через слой устанавливают дополнительные сегменты, размер которых в 2 раза меньше основных. Этим достигается ровная поверхность стыков. Сборку производят на сбороч-  Рис. 13.21. Схема прессовки активной стали ( шестерки ) статора гидрогенератора переносным гидравлическим прессом: а - предварительная прессовка; б - окончательная прессовка; /, 6 - нижняя и верхняя нажимные гребенки; 2 - кронштейн; 3 - винт; 4, 5 - шпильки; 7 - прокладка; 8 - удлинитель: 9 - шайба; /О -гайка; -подставка. НЫХ калибрах. Прессовку сердечника выполняют переносным гидравлическим прессом (рис. 13.21). Как правило, общая высота сердечника не превышает 2000 мм. При общей высоте сердечника до 2000 мм производят несколько предварительных прессовок и после сборки всего сердечника выполняют окончательную прессовку с выдержкой под давлением в течение 5 ч. Затем скрепляют сердечник затяжкой гаек на игпильках. Разгонка клиньев турбогенераторов, сборка сердечника и прессовка производятся по такому же принципу, как и у гидрогенераторов. в] Сборка и крепление сердечника статора при монтаже Возможна другая технология сборки сердечника статора, которая была применена при монтаже гидрогенераторов Саяно-Шу-шенской ГЭС. По этой технологии корпус изготавливается из сегментов, не имеющих стыковочных плит. При монтаже сегмен- ты корпуса устанавливаются на месте и свариваются между собой. Затем на валу турбины укрепляется механизированная колонка и производится обрезка полок. Сборка сегментов выполняется без стыков по всей окружности статора. Предварительные и окончательные прессовки также осуществляются по всей окружности статора одновременно. Такая технология позволяет изготовить статор без стыков и более точно его сцентрировать по отношению к валу турбины. При этом можно получить более равномерный воздушный зазор. Отсутствие стыков и более равномерный воздушный зазор улучшают качество работы гидрогенератора и удлиняют межремонтные циклы. К трудностям такой технологии следует отнести определенные неудобства при производстве работ. Сборку сердечника и укладку обмоток приходится производить со специальных площадок, расположенных на большой высоте. г) Сборка сердечников ротора (якоря) При наружном диаметре ротора (якоря) свыше 990 мм сердечники собирают из сегментов. Сопряжение сердечника с остовом, обеспечивающим передачу вращающего момента, определяет технологию сборки. Все сегментные сердечники стягиваются шпильками. Существует несколько способов крепления сердечников к остову, но при любом из них соблюдается правило, что число стягивающих сердечник шпилек должно быть не менее двух на сегмент и не менее одного элемента крепления каждого сегмента к остову. Это необходимо для обеспечения прочности сердечника при воздействии на него центробежных сил. В тихоходных машинах сегменты выполняют с выступом или пазом типа ласточкин хвост. Соответственно в ребрах остова выполняют пазы типа ласточкин хвост или крепят клинья ласточкин хвост. Крепление с остовом может осуществляться посредством прямоугольных, пригнанных шпонок, а также с помощью штифтов, вставляемых после сборки сердечника, и обработки под них отверстий. В роторах и якорях электрических машин, работающих в тяжелых условиях, элементами крепления к остову производят растяжку сердечника, чем гарантируют его монолитность с остовом в работе при больших частотах вращения (исключается разъединение). Радиальную растяжку выполняют различными способами. Различают конструкции крепления и растяжки сердечника одинарными клиновыми шпонками, парными клиновыми шпонками и парными радиальными и тангенциальными шпонками. Рассмотрим сборку сердечника и его крепление к остову круглыми штифтами. Для сборки сердечника, имеющего крепление с остовом при помощи круглых штифтов, остов устанавливают на зонтичный пресс (рис. 13.22). Колонка пресса 4 проходит через центральное отверстие остова. Обмоткодержатель расположен на прессовочном кольце 2, опирающемся на мерные подставки /. В отверстия обмоткодержателя пропускают шпильки так, чтобы они выступали над торцом обмоткодержателя на 100-150 мм. Концы их опираются на винтовые домкраты 7. Допустимая кривизна шпилек не более 0,3 мм на 1 м длины. При сборке устанавливают две шпильки на сегмент, а остальные после окончания сборки. Резьбовую часть шпилек закрывают колпачками. Уложив на обмоткодержатель крайние листы и нажимные гребенки, собирают первый пакет. После набора первый пакет обколачивают и измеряют высоту в нескольких точках. Если в сердечниках статоров сборку выполняют, как правило, со сдвигом стыков по слоям на 1/2 сегмента, то для сегментов ротора и якоря сборку производят с мень-, шим сдвигом стыков по слоям. Это необходимо для увеличения механической прочности сердечника в стыках сегментов. По окружности сердечника в одном слое укладывают целое число одинаковых сегментов (число пазов сердечника без остатка делится на число сегментов). При делении числа пазов в сегменте на 2 можно сделать шихтовку со сдвигом на 1/2 сегмента, при делении на 3 -на 2/3 сегмента и при делении на 4 -на 3/4 сегмента и т. д. При измерении высоты пакет сжимается струбцинами с гидроприводом. Высоту пакета выравнивают добавлением или снятием сегментов. После сборки первого пакета в пазы каждого сегмента устанавливают по два калибра. Сборку остальных пакетов производят аналогично. При высоте 500-600 мм сердечник подвергают промежуточной прессовке. Для этого на листы укладывают промежуточное прессовочное кольцо 6, на которое опирается верхняя плита 5. При большой высоте сердечника между промежуточным кольцом и плитой устанавливают мерные подставки. Давление прессовки не более 1,5-1,8 МПа. После сборки последнего пакета на него укладывают крайние листы, нажимные гребенки и верхний обмоткодержатель. Затем в отверстия заводят все шпильки и заворачивают гайки. Окончательную прессовку производят прессовочным кольцом 3.  Рис. 13.22. Схема сборки и прессовки сердечника. й - предварительная прессовка; б - окончательная прессовка. В сердечниках, собранных из сегментов, проверяют зазор между спинкой сегментов и ребрами остова. Наибольшая допустимая разность зазоров у двух любых ребер 0,6 мМ. Полукруглые к;анавки на ребрах остова и сегментов в процессе сборки образуют сквозные отверстия, которые обрабатывают под запрессовку штифтов. Обработка производится на радиально-сверлиль-ных станках специальными удлиненными сверлами, зенкерами и развертками. Обработка затруднена ввиду большой длины отверстий и неоднородности материала ребра и сегмента. Штифт запрессовывают в отверстие после закалки и шлифовки. Для повышения надежности крепления сердечник перед развертыванием отверстий нагревается специальной обмоткой до температуры, на 50-70°С превышающей температуру остова. При забивке штифтов температуру увеличивают еще на 20-30 °С. При остывании диаметр сердечника уменьшается, в результате чего увеличивается натяг в сопряжении штифтов с сердечником и остовом. 13.6. СБОРКА И СКРЕПЛЕНИЕ ПОЛЮСОВ Полюса машин постоянного тока собирают из листов, вырубленных одним штампом, и располагают в том же положении, как они штамповались, определяя это положение по шихтовочному знаку. Скрепление листов полюсов может выполняться заклепками, стяжными шпильками или сваркой. При скреплении заклепками в листах штампуют отверстия под заклепки: на краях полюса устанавливают нажимные шайбы из толстого материала, а заклепки имеют потайную головку. Сборку полюса производят в приспособлении. В этом же приспособлении полюса прессуют на прессе и расклепывают заклепки вторым ходом пресса. Полюса машин постоянного тока не обрабатывают, поэтому приспособление должно обеспечить необходимую точность сборки. При сварке полюсов в боковых поверхностях листов выштам-повываются углубления. Сварку производят неплавящимися электродами на собранном и спрессованном полюсе аргонно-дуговым способом. Проваривают швы иа боковых поверхностях полюса и полюсном наконечнике. После сварки швы на боковых поверхностях обрабатывают для обеспечения плавного перехода от шва к основному металлу. Удаляют наплывы и неровности шва. В машинах постоянного тока серии 2П главные полюса скрепляют сваркой, а добавочные полюса - заклепками. При этом сборку добавочных полюсов производят установкой листов вдоль полюса, а не поперек, как обычно. После сборки в полюсах сверлят глухие отверстия и нарезают резьбу для крепления к станине. В гидрогенераторах и синхронных машинах полюса укрепляют на роторе, они являются вращающейся частью машины. Сборку полюсов осуществляют в приспособлениях. Полюса скрепляют шпильками и гайками. По краям полюсов устанавливают щеки с козырьком. Козырек служит для удержания обмотки. Щеки - трудоемкая и сложная по конфигурации деталь. Заготовки рхек получают ковкой, литьем или вырезкой из толстого листа. Они проходят токарную, фрезерную, строгальную и сверлильную обработки. Перед механической обработкой щеки подвергаются термической обработке. i Полюса G обмотками крепят к ободу ротора с помощью Т-образных хвостовиков сердечников, входящих в пазы обода.ротора и расклиниваемых парными клиньями [10, 11]. Глава четырнадцатая ОБЩИЕ ВОПРОСЫ ИЗОЛЯЦИОННО-ОБМОТОЧНЫХ РАБОТ 14.1. ТРЕБОВАНИЯ К ИЗОЛЯЦИОННО-ОБМОТОЧНОМУ ПРОИЗВОДСТВУ Технология производства обмоток имеет специфические особенности, резко отличающие ее от технологии производства других деталей электрических машин. При производстве обмоток используются медные или алюминиевые изолированные провода, медная шинка, различные изоляционные материалы, лаки, покровные эмали, компаунды и т. п, К обмоткам предъявляют ряд требований; электрическая и механическая прочность изоляции, нагревостойкость, химическая стойкость, холодостойкость и др. Трудоемкость обмоточных работ составляет 30-50 % общей трудоемкости производства электрических машин, возрастая с увеличением напряжения и мощности машин. Обмоточное производство включает изготовление собственно обмотки и укладку ее в пазы сердечников. Изготовление и укладка обмоток из круглого провода в массовом и серийном производстве объединены в единый процесс и полностью механизированы. При изготовлении обмоток из прямоугольного провода механизированы только отдельные операции. Укладка обмоток производится практически вручную. К обмоточно-изолировочному производству предъявляется ряд требований. В цехах, где изготавливаются и укладываются обмотки, должно быть чисто, не должно быть пыли, не должно близко располагаться оборудование для механической обработки. При изготовлении обмоток должна быть исключена возможность попадания в нее токопроводящей пыли, опилок, стружки масла, эмульсии и других жидкостей. Оборудование, на котором производятся обмоточно-изолировочные работы, должно быть в хорошем техническом состоянии, оснастка не должна иметь острых углов, заусенцев. Применяемый инструмент должен исключить вероятность повреждения изоляции. Участки для хранения материалов и производства работ должны быть хорошо освещены и иметь вентиляцию. Хранение на складах изоляционных материалов, обмоточных проводов, лаков должно производиться в таре, обеспечивающей их сохранность. На складах должна поддерживаться необходимая температура и влажность. Следует строго соблюдать сроки хранения материалов, особенно с ограниченными сроками годности. Г1ри транспортировке материалов, деталей и узлов необходимо-прин!мать меры к их сохранности. Качество изоляции снижается, если 10 время транспортировки она подвергается ударам или длительной тряске. В зимних условиях все материалы на основе слюды и слюдяных бумаг могут расслаиваться, если их при транспортировке не предохранять от охлаждения. Во всех случаях технологический процесс должен строиться: так, чтобы при переработке изоляционные материалы не разрушались. 14.2. ПРОВОДНИКОВЫЕ МАТЕРИАЛЫ Для обмоток электрических машин применяют обмоточные* провода с волокнистой, эмалевой и комбинированной изоляцией, а также неизолированные провода круглого, прямоугольного и фасонного сечений. Класс нагревостойкости изолированных проводов зависит от химического состава эмалевого лака, от рода волокнистого материала и подклеивающего состава. Провода марок ПСД и ПСДТ со стекловолокнистой изоляцией, проклеенной лаком ФА-97, относятся по нагревостойкости к классу F. Провода марок ПСДК и ПСДКТ со стекловолокнистой изоляцией, проклеенные кремнийорганическим лаком КО-916 относятся по нагревостойкости к классу Н. Провода с волокнистой изоляцией постепенно вытесняются эмалированными проводами так как изоляция последних имеет значительно меньшую толщину, обладает большей теплопроводностью, механической прочностью и влагостойкостью. Наиболее широкое применение находят эмалированные провода круглого сечения марок ПЭТВ и ПЭТ-155. Провода марки ПЭТ-155 имеют более высокую стойкость к тепловому удару и растворителям, чем провода марки ПЭТВ. Класс нагревостойкости эмалированных проводов зависит от пропиточного лака; пропитанные лаком МЛ-92 и ПЭ-933 провода марки ПЭТВ имеют класс нагревостойкости В, а пропитанные лаком ПЭ-933 и КО-916К провода марки ПЭТ-155 имеют класс нагревостойкости F. При механизированной укладке обмотки на статорообмоточ-ных станках применяют эмалированные провода марки ПЭТВ-М класса нагревостойкости В и марки ПЭТ-М класса нагревостойкости F. Провода имеют повышенные механическую прочность, изоляции, мягкость и угол упругости. Скользкая гладкая поверхность эмалированных проводов облегчает укладку всыпной обмотки в полузакрытые пазы, позволяет повысить коэффициент заполнения пазов медью.

|