| |

|

Главная

>

Производственный и технологический процесс Все большее применение находят прямоугольные провода /с эмалевой изоляцией марок ПЭТВП и ПЭТП-155, заменяющ41е лровода со стекловолокнистой изоляцией. Прямоугольные провода имеют закругленные края, что очень важно для сохранения изоляции на углах. i В настоящее время освоены в производстве эмалирова;!ные лровода с полиамидной изоляцией, рассчитанные для продолжительной работы при температуре 220°С. Такие провода могут быть использованы для обмоток с классом нагревостойкости И. Применение прямоугольных эмалированных проводов для обмотки высоковольтных машин требует покрытия их дополнительной двойной оплеткой из стекловолокна. В настоящее время для высоковольтных машин применяется провод марки ПЭТВСД, изолированный слоем нагревостойкой высокопрочной эмали с двумя слоями стекловолокна, пропитанного нагревостойким лаком. Провод марки ПЭТВСД используется для изготовления катушек статорной обмотки машин до напряжения 10 500 В без дополнительной витковой изоляции. Для изготовления короткозамкнутых роторов применяется алюминий. Первичный алюминий марок А5, А6, А7 используют для заливки короткозамкнутых роторов асинхронных машин, а для сварной беличьей клетки применяют прямоугольные прессованные шины из алюминия марки АДО, медные шины и прутки разного профиля. 14.3. ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ Проводники обмотки должны быть изолированы друг от друга и от корпуса машины. Изоляция между витками обмотки называется межвитковой. Она обеспечивается изоляцией самого проводника, которая наносится на провод в процессе его изготовления на кабельных заводах. Проводники обмоток, выполненные из голых шин, изолируются на электромашиностроительных заводах. Изоляция, отделяющая проводники от корпуса, носит название корпусной изоляции. Конструкция корпусной изоляции зависит от формы паза, напряжения машины и условий ее работы. Корпусная изоляция может укладываться в сердечники до укладки обмотки или наноситься на обмотку до ее укладки в сердечники. Для всыпных обмоток из круглого провода (рис. 14.1, а) и шаблонных обмоток из прямоугольного провода для низковольтных машин (рис. 14.1,6) корпусная изоляция состоит из одного или нескольких слоев изоляционных материалов, образующих пазовую гильзу. Пазовые гильзы устанавливаются в сердечник до начала укладки обмотки. В стержневых обмотках, вкладываемых в паз с торца сердечника, корпусную изоляцию наносят на стержень, пазовую часть которого обертывают несколькими слоями изоляционного материала. В статорных и якорных обмотках, укладываемых в открытый паз (рис. 14.1, в), для образования корпусной изоляции катуш-210

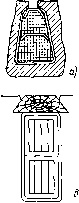

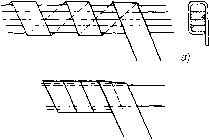

ку или стержень до укладки по всей длине оплетают несколькими слоями изоляционной ленты. Изоляция обмоток электрической машины является одним из наиболее важных ее элементов. Она должна обладать одновременно целым комплексом свойств: теплостойкостью, нагревостой-костьо, высокой электрической и механической прочностью!, стойкостью к воздействию пропиточных составов, технологичностью. Кроме этих общих требований ]к изоляции, предназначенной для специальных условий эксплуатации, могут предъявляться некоторые дополнительные: коро-н0-, влаго-. тропике- и морозостойкость, химическая стойкость и т. п. В процессе изготовления изоляционных конструкций, изолировки обмоток и укладки их в пазы изоляционный материал может подвергаться резке, гибке, формовке, склеиванию, запечке, пропитке и т. п. При этом материал не должен рваться, растрескиваться, расслаиваться, утоняться, терять свою механическую и электрическую прочность. При работе с материалом образование бумажной, стеклянной или другой пыли, а также выделение различных запахов должно быть минимальным и в лучшем случае отсутствовать. В зависимости от назначения электроизоляционные материалы подразделяются на материалы, несущие основную функцию, и материалы, несущие вспомогательную функцию. Материалы, несущие основную функцию, должны, в первую очередь, обладать, высокой электрической прочностью. Материалы, несущие вспомогательную функцию, защищают основную изоляцию от механических повреждений в процессе изготовления и эксплуатации электрической машины. Они должны обладать высокой механической прочностью. Электроизоляционные материалы в зависимости от входящих в них компонентов подразделяются на следующие основные группы. Неорганические волокнистые материалы. Наибольшее распространение в этой группе находят стекловолокнистые материалы обладающие высокой нагревостойкостью, малой гигроскопичностью, большой механической прочностью на разрыв, но вместе с тем пониженной стойкостью к изгибу, истиранию и ударам. Слюдяные материалы. Слюда находит широкое применение в изоляции электрических машин благодаря своим высоким пока- Рис. 14.1. Форма и пазовая изо--ляция различных пазов. а - полузакрытый; 6 - полуоткрытый;., в - открытый. зателям по электрической и механической прочности, нагревостойкости, влагостойкости. Одним из главных слюдяных материалов является миканит. За последние годы дефицитная щипаная слюда, идущая на изготовление миканитов, все больше заменяется новыми материалами - слюдинитом и слюдопластом, образующими в сочетании с подложками и лаками большую номе1}кла-туру изоляционных материалов. Синтетические пленки и бумаги. Изоляционные пленочные и бумажные материалы из синтетических смол обладают высокой электрической и механической прочностью; применение их дает возможность значительно уменьшить толщину пазовой изоляции и повысить коэффициент заполнения медью пазов электрических машин. В различных сочетаниях эти материалы применяют в виде композиционных (основных). Кроме того, для изолировки пазов сердечников может применяться напыление из порошка эпоксидной смолы для изоляции классов нагревостойкости В и F или полиамидэфирных порошков для изоляции класса Н [7]. 14.4. СПОСОБЫ НАНЕСЕНИЯ ИЗОЛЯЦИИ При изготовлении электрических машин необходимо наносить изоляцию на различные детали и узлы. При этом геометрическая форма их может быть весьма сложной, а размеры колебаться в очень большом диапазоне. Изолировке подвергаются катушки и стержни обмоток, пазы сердечников статоров и роторов, полюса, обмоткодержатели, пальцы щеткодержателей, втулки коллекторов и контактных колец и т. п. В электромашиностроении применяются различные способы нанесения изоляции: лакировка, напыление (рассмотрено ранее), обматывание лентами и обертывание полосами. Ленты могут поступать на заводы в роликах мерной ширины или их получают на электромашиностроительных заводах при резке рулона. Обычно применяют ленты шириной 10, 15, 20, 25, 30 мм. Диаметр ролика не превышает 100 мм. Ленты могут быть сухими и с наполнителями, которые в дальнейшем скрепляют слои .ленты. Лентами можно обматывать детали практически любой конфигурации, накладывая их на прямолинейные и криволинейные участки. Обматывание лентой можно выполнить с различной степенью перекрытия ее слоев, зависящей от угла наклона ленты по отношению к изолируемому участку (рис. 14.2, а - д). Различают обматывание вразбежку, встык, внахлестку. Число слоев ленты определяется чертежом и зависит от напряжения машины и условий ее работы. Обматывание лентой вразбежку не создает изоляционного слоя и применяется только для скрепления витков катушки или удержания ранее намотанных слоев изоляции. Обматывание лентой встык также не создает непрерывного слоя изоляции, так как в местах стыков могут быть неизолированные участки катушки. Изолирование лентой встык используют для защиты лежащих под ней слоев изоляции от механических повреждений. При обматывании лентой внахлестку создается основная изоляция катушки или стержня. Обматывание лентой внахлестку производят, перекрывая предыдущий виток ленты на /з, /г или /з ее ширины. Чаще всего применяют перекрытие в /г (вполна-

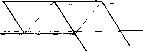

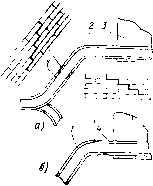

Рис. 14.2. Способы изолировки. а -вразбежку; б - встык; в - внахлестку; г -перекрытия по двум сторонам сечения; <Э - перекрытия по одной стороне сечения. хлеста) ширины ленты. Число слоев ленты зависит от заданной чертежом толщины изоляции, толщины ленты и способа ее нанесения (перекрытия). При изолировке участка небольшой длины от ролика отрезают мерный кусок ленты. Изолировку больших участков производят, ематывая ленту с ролика. При этом, наматывая один виток изоляции, необходимо дважды переложить ролик из одной руки в другую. При изолировке лента должна плотно ложиться на изолируемый участок. Для этого ее необходимо утягивать. Утяжка играет особенно важную роль при многослойной изолировке высоковольтных катушек и стержней. При этом не допускаются складки, морщины, воздушные мешки и т. п. При окончании изолировки конец ленты должен быть закреплен узлом или приклеен. Технологический процесс изолировки лентой прямолинейных участков и участков, имеющих большой радиус, может быть механизирован. Возможные варианты механизации рассматриваются в соответствующих главах. Во всех случаях изоляцию головок катушек производят лентой вручную. Стык изоляции, наложенный механизированным способом и ручным, должен быть сделан так, как показано на рис. 14.3, а. При наложении лент каждый последующий слой в месте стыковки недоматывается на половину ширины ленты. Получается вид ступеньки. При дальнейшей изолировке ступеньки перекрывают так, чтобы изоляция на стыке не давала утолщений. Изолировать полосами (простынками) можно только прямо-  линейные участки. Например, пазовые части катушек и стержней, обмоткодержатели, пальцы щеткодержателей, полюса и т. п. Мерные полосы нужной конфигурации (чаще всего трапеции) получают, разрезая листы изоляционного материала. Такая изоляция получила название гильзовой. При изолировке полосой изоляционного материала, общая толщина изоляции получается меньше, чем при изолировке лентой. Если по расчету достаточно одного слоя изоляции, чтобы закрепить начало и конец полосы, приходится делать перекрытие по двум сторонам сечения. При большем числе слоев можно ограничиться перекрытием по одной стороне сечения, которое не сказывается на ширине пазовой части (рис. 14.2,г, <?). При обертывании полосой материал должен плотно облегать изолируемый участок. В некоторых случаях (например, при изолировке пальцев щеткодержателей, стержней роторов асинхронных двигателей и т. п.) материал должен быть проклеен и сцементирован. Для этого материал покрывают клеем, а затем обкатывают на специальных станках при высокой температуре. Изолировка широкой полосой значительно производительней, чем лентой, поэтому в некоторых машинах прямолинейные части катушек или стержней изолируют полосой, а лобовые части лентой. В этом случае необходимо особенно тщательно выполнять стык между полосой и лентой. В месте стыка изоляция должна иметь электрическую прочность не ниже, чем в других частях катушки (стержня). Это достигается следующим образом. Полоса заготавливается в виде трапеции. Широкой стороной она накладывается на прямолинейный изолируемый участок и обертывается вокруг него. При этом на краях изолируемого участка получается конус (полоса ложится ступеньками). Обматывание лобовых частей лентой производится так, чтобы каждый последующий слой перекрывал часть конуса (рис. 14.3,6). По окончании намотки всех слоев полоса и лента должны надежно перекрывать друг друга. Можно сначала ленту нанести на лобовые части, а затем на пазовую полосу. При изолировке катушек стык располагается близко к выходу катушек из паза. Это место в некоторых машинах с коротким вылетом обмотки является наименее надежным с точки зрения целостности и электрической прочности изоляции. Подобные соображения вынуждают конструктора в некоторых случаях отказываться от применения гильзовой изоляции. Рис. 14.3. Стык изоляции при изолировании. а - лентами; б - лентами и полосами. / - леита, наложенная вручную; 2 - леита. наложенная механизированным способом; J-положение сердечника после укладки катушки; - изоляция полосой. Кроме междувитковой и корпусной изоляции катушек в обмотках применяют целый ряд дополнительных изоляционных прокладок. К ним относятся: прокладки на дно паза, между слоями, обмоток, под проволочные бандажи, между слоями лобовых частей. Эти прокладки в зависимости от класса нагревостойкости изоляции выполняют из электроизоляционного картона, лакоткани, изоляционных пленок, микафолия, гибкого миканита, слюдинито-фолия и др. 14.5. СОЕДИНЕНИЕ ПРОВОДОВ В ОБМОТКАХ а) Требования к месту соединения Для безаварийной работы электрической машины необходимо, чтобы все соединения в обмотках и выводных концах были прочны и обеспечивали надежный контакт, поэтому все соединения стремятся делать неразъемными. Только там, где по условиям сборки, монтажа или ремонта необходимо отсоединять токоведущие детали, делают разъемные болтовые соединения. К неразъемным соединениям предъявляются следующие требования: хорошая электрическая проводимость, достаточная механическая прочность, неокисляемость, отсутствие вредного влияния на изоляцию, дешевизна и технологичность. Существует много способов выполнения неразъемных соединений. Выбор того или иного способа зависит от материала соединяемых проводников и их сечения, характера нагрузок, условий работы, места расположения в конструкции, производственных условий. В электромашиностроении применяют следующие способы соединений: пайка мягкими или твердыми припоями, сварка электроконтактная, аргонно-дуговая, холодная сварка. б) Пайка припоями Пайка представляет собой процесс соединения металлических деталей с помощью припоя, составленного из различных металлов и имеющего более низкую температуру плавления, чем металлы соединяемых деталей. Прочность и плотность соединения достигаются благодаря способности припоя и основного металла взаимно растворяться и диффундировать. Припой должен обладать свойством смачивать соединяемый металл и хорошо заполнять все зазоры между плоскостями деталей. Припои делятся на две группы: мягкие - с температурой плавления ниже 300°С и твердые - с температурой плавления свыше 600 °С. Из мягких припоев наибольшее применение получили оловя-нисто-свинцовые, являющиеся сплавами олова и свинца в различных соотношениях. Припои ПОС-30, ПОС-40, ПОС-60 различаются содержанием олова. Большое содержание олова улучшает жидкотекучесть и адгезию. Перед пайкой соединяемые поверхности должны быть очищены от грязи и окислов, обезжирены и

|

||||||||||||||||||||||||||||||||||||||||||||