| |

|

Главная

>

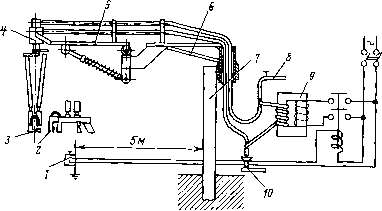

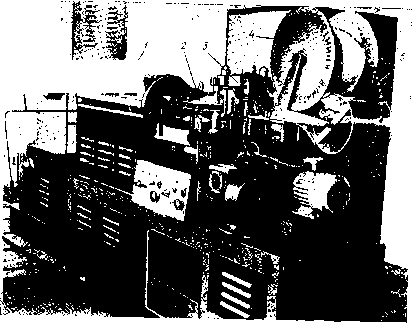

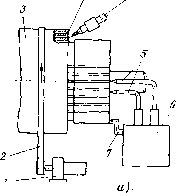

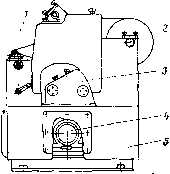

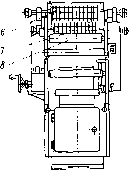

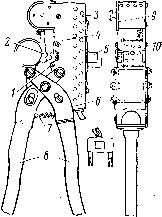

Производственный и технологический процесс б й □ облужены. Лужение улучшает качество паяного соединения. Пайку производят ручными паяльниками или в ваннах. Перед пайкой соединяемые концы проводов должны быть механически скреплены. Пайка оловянистыми припоями имеет ряд недостатков: место пайки обладает невысокой теплостойкостью и механической прочностью, при пайке требуются флюсы, гильзы. Оловя-нистый припой довольно дорог и с годами применение его сокращается. К твердым припоям относятся припои серебряные и меднофос-фористые, обладающие более высокой механической прочностью и электрической проводимостью. Из серебряных припоев применяются ПСр-15, содержащий 15% серебра, 80% меди и 5% фосфора с температурой плавления 635-800 °С, и ПСр-45, содержащий 45 % серебра, 30 % меди и 25 % цинка с температурой плавления 660--720°С. Из меднофосфористых припоев наибольшее распространение получил припой ПМФ-7, содержащий 93 % меди и 7 % фосфора с температурой плавления 705- 730 С. Припой ПМФ-7 является самофлюсующимся и не требует при пайке флюса. При пайке круглых проводов небольших сечений мягкими припоями провода зачищают, лудят, а затем скручивают и паяют с торца скрутки. Пайку производят паяльниками или провода опускают в ванны с расплавленным припоем. При пайке прямоугольных проводов твердыми припоями их концы зачищают, изгибают и накладывают друг на друга (рис. 14.4). Пайка твердым припоем производится при помощи угольных клещей или специальных установок (рис. 14.5). Установка для пайки припоем ПМФ-7 состоит из стойки 7, на верхнем конце которой шарнирно укреплен кронштейн 6, свободно поворачивающийся вокруг стойки 7. На кронштейне 6 шарнирно закреплен кронштейн 5, на конце которого укреплена поворотная головка 4 с подвешенной паяльной головкой. Такое устройство позволяет иметь большой радиус действия паяльной головки. На паяльной головке расположены электроды 3. Ток к электродам подается от трансформатора 9, который имеет секционированную первичную обмотку, что позволяет регулировать напряжение и ток пайки. Включение установки производится переносной ножной кнопкой /, которую располагают около рабочего, производящего пайку. Провода вторичной обмотки трансформатора проходят внутри резиновых шлангов, по которым пропускается вода для охлаждения их и паяльной головки. Вода по- Рис. 14.4. Виды соединений прямоугольных проводов при пайке. дается от водопровода 8 и стекает в отвод 10. Паяльная головка может иметь горизонтальные 3 и вертикальные 2 электроды. При пайке место соединения сжимается между электродами и включается ток, который разогревает место пайки и расплавляет припой. Припой может укладываться в виде пластин между проводниками или подаваться вручную от прутка. Припой, расплавляясь.  Рпс. 14.5. Установка для пайки твердым припоем. заполняет все зазоры между проводниками. Затем выключают ток, а электроды разжимают после затвердевания припоя. Во всех случаях пайки необходимо устанавливать такие режимы, чтобы разогрев места пайки и заполнение его припоем происходили быстро в течение нескольких секунд. Это повышает качество пайки и снижает вероятность повреждения изоляции проводов. в) Холодная сварка (прессование) Процесс холодной сварки заключается в том, что при большом давлении, создаваемом специальными клещами или прессами, соединяемые детали спрессовываются в однородное тело. Принцип холодной сварки используют главным образом при креплении кабельных наконечников на гибких многожильных кабелях, сращивании кабелей, соединении и оконцевании алюминиевых и медных проводов. По сравнению с пайкой холодная сварка имеет ряд преимуществ: повышается надежность крепления деталей, не требуются припои и флюсы, значительно снижается трудоемкость работы, исключается опасность повреждения изоляции проводов при нагревании, улучшаются условия работы. ВНИИТэлектромаш разработал ряд станков для оконцевания проводов кабельными наконечниками. В этих станках наконечники поступают в зону опрессования автоматически, а провод необходимой длины, заранее отрезанный и зачищенный на концах от изоляции, подается на рабочее место пресса вручную. Отрезка провода и зачистка изоляции производятся на других станках. В целях совмещения операций, снижения вспомогательного времени и уменьшения межоперационных транспортных работ создан  Рис. 14.6. Станок для резки проводов, зачистки концов и оконцезания проводов кабельным наконечником модели АПзВ123-1А. автоматический станок типа АПзВ 123-1 А, в котором все три операции совмещены. Автоматический станок (рис. 14.6) работает следующим образом. Провод от размоточного устройства периодически вращающимися валками механизма подачи / подается в зону вращающихся ножей 2. Ножи отрезают провод нужной длины и снимают изоляцию с обоих концов провода. Транспортное устройство перемещает провод в зону пресса 3, куда с барабана 4 подаются кабельные наконечники 5. Пресс спрессовывает кабельный наконечник на одну сторону провода (на вторую сторону провода напрессовывать наконечник не надо, так как он припаивается к схеме машины), а транспортное устройство выносит провод с наконечником из станка. Производительность автомата 400 шт./ч. Наибольшее сечение провода 8 мм. Наибольшее усилие обжатия 0,1 МН, а время обжатия 1,5 с. Опыт промышленного применения оконцевания проводов холодным обжатием кабельных наконечников на ряде отечественных электромашиностроительных заводов позволяет сделать заключение о целесообразности его широкого использования. г) Сварка Сварку медных одножильных проводов, а также концов обмоток с многожильными выводными концами можно осуществлять на установке типа УС-9, разработанной ВНИИТэлектромашем. Сварка может выполняться без зачистки проводов от эмалевой изоляции. Установка работает на природном газе с добавкой кислорода или пропан-бутана. Установка состоит из рабочего стола и системы газопитания. На рабочем столе смонтированы механизм установки и перемещения статора, горелка, воздуховод, лоток, щиток и патрубок. Производительность установки 325 соединений в час. Сварку медных одножильных проводов также можно производить, оплавляя провода графитовыми электродами. В коллекторных машинах при соединении обмотки с коллектором широко используется сварка. Сварку выполняют неплавя-щимся вольфрамовым электродом в среде защитного газа (аргона, гелия, азота). Используют только полуавтоматические и автоматические способы сварки, так как ручная сварка не обеспечивает необходимое качество. Схема установки показана на рис. 14.7, а. Якорь 3 устанавливается на стойках и медленно вращается электродвигателем / посредством ремня 2. Частоту вращения можно плавно регулировать до 1 об/мин. Сварочная горелка 4 с вольфрамовым электродом, системой подачи газа и воды для охлаждения закрепляется неподвижно. Между электродом и коллектором непрерывно горит дежурная дуга. По сигналу системы управления включается сварочный ток и проплавляется одна точка. Проплавление происходит за время менее 1 с. Сварочный ток выбирается в пределах 100- 150 А. За время сварки одной точки необходимо обеспечить его плавное повышение, максимальное значение и плавное снижение. При сварке изоляционная прокладка между коллекторными пластинами нагревается не выше 130-150 °С. Система управления поворотом якоря и включения сварочного тока состоит из двух щупов установки 5, контрольного щупа 7 и аппаратуры управления 6. Включение сварочного тока происходит, когда одна игла 5 сходит с коллекторной пластины и попадает на изоляцию. При этом электрическая цепь между иглами разрывается. Контрольный щуп останавливает якорь при отказе щупов установки. Путь контрольного щупа медь -слюда - медь, а щупов установки слюда - медь - слюда. Система регулируется так, что включение сварочного тока происходит в момент нахождения середины коллекторной пластины перед горелкой. После сварки одного ряда точек горелка опускается ниже, и сваривается второй ряд.точек. Число рядов точек определяется высотой коллекторного петушка. На рис. 14.7, б показана часть петушков до и после сварки. При аргонно-дуговой сварке качество и надежность соединения коллектора с обмоткой резко повышаются. Гвчка сварки 4>  Обмотка да сварка  Обматна пчеле сварки. Пластины Изоллиия Рис. 14.7. Схема установки для сварки обмотки с коллектором. На ряде заводов спроектированы и изготовлены сварочные полуавтоматы для сварки обмотки с коллектором. Ряд сварочных полуавтоматов был разработан ВНИИЭСО. Эти автоматы обеспечивают сварку якорей диаметром от 10 до 500 мм. Производительность установок до 120 точек сварки в минуту. 14.6. ВСПОМОГАТЕЛЬНЫЕ РАБОТЫ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРОИЗВОДСТВА а) Резка рулонного изоляционного материала , Автоматическое оборудование, применяемое для изолировки и заклинивания пазов, требует заправки его рулонами определенной ширины. Эти рулоны получают на электромашиностроительных заводах резкой широкого рулона на узкие. Для резки широкого рулона изоляционного материала ВНИИТэлектромаш разработан станок типа ОМ (рис. 14.8). На сварной станине 5 установлены две жестко связанные между собой стенки, в которых крепятся механизмы станка. Тормозной вал 2 с надетым на него рулоном изоляционного материала вставляется в пазы боковых стенок станка. Лента пропускается через промежуточный вал 8 и закрепляется иа намоточном валу /. Затем с помощью рукоятки на блок нижних ножей 7 опускается блок верхних ножей 6, включается привод станка 4 с редуктором 3 и начинается резка изоляционного материала. Скорость резания 19,5 м/мии. Толщина разрезаемого материала 0,2-0,35 мм при ширине рулона до 250 мм и диаметре до 390 мм. Точность резания ±0,1 мм.   Рис. 14.8. Станок для резки рулонного изоляционного материала типа ОМ, б) Резка и маркировка изоляционных трубок Для резки изоляционных трубок из заготовок длиной 800-1200 мм предназначен станок типа РТ-52. Станок состоит из механизмов подачи и резки трубок, привода и электрооборудования. Станок производит 15-25 резов в минуту, отрезая одиовременно не менее 15 трубок. Станок типа РТ-51 предназначен для мерной резки и маркировкп через цветную типографскую фольгу полихлорвиниловых изоляционных трубок. Станок состоит из привода, бухтодержателя, механизмов подачи трубок и маркировки, электрооборудования. Производительность стайка до 60 трубок в минуту. Маркировка может также производиться ручным маркировщиком. Ручной маркировщик РМ-4 конструкции ВНИИТэлектромаш (рис. 14.9) предназначен для нанесения цифровых обозначений на монтажные провода с полихлорвиниловой изоляцией. Он имеет три рейки с выгравированными цифрами (клеймами), нагреваемые электроподогревателем, заключенным в корпус 3. С помощью фиксатора 5 можно набрать любое число от нуля до 999. Типографская фольга 4 необходимого цвета в виде рулона шириной 15 мм укладывается в подающую кассету 10 и через ролик / пропускается в приемную кассету 9, где закрепляется на катушке. В кассете 9 расположен храповой механизм, обеспечивающий автоматическую подачу фольги иа один шаг и приводимый в движение пальцем на кассете 10. Маркируемый провод укладывается на призму 2. Нажимая на рычаги 6, производят маркировку провода. Затем пружина 7 возвращает Рукоятки 8 в исходное положение. Нагретое клеймо через фольгу вдавливается в изоляцию провода, образуя в ней углубления. Красящий слой фольги отстает от подложки и прочно сцепляется с изоляцией, причем образование углублений в проводе и их окраска происходят одновременно. Качество маркировки зависит от температуры цифровых реек, давления на )укоятки, выдержки при маркировке, качества фольги и изоляции провода. 1роизводительность до 400 маркировок в час.  Рис. 14.9. Ручной маркировщик типа РМ-4.

|