| |

|

Главная

>

Производственный и технологический процесс в) Зачистка изоляции проводов При выполнении обмоточных работ в местах соединения обмоток необходимо снимать изоляцию. При использовании проводов с высокопрочной изо-.ляцией это довольно трудно. Обычно для этой цели используют станки, в кото- рых изоляция с концов проводов снимается вращающимися проволочными щетками. Для удаления пыли станки оборудованы вытяжной вентиляцией. С длинных выводных концов можно снимать изоляцию, обжигая ее в муфельных печах. Если концы короткие или изделие тяжелое, то изоляцию приходится снимать, соскабливая ее ножом или специальными захватами, имеющими острые .кромки. 14.7, ТЕХНИКА БЕЗОПАСНОСТИ В ОБМОТОЧНЫХ ЦЕХАХ В обмоточных цехах работы производятся вручную и на механизмах с ис-нользованием различных изоляционных материалов и лаков. При пайке приме-!няются припои и флюсы. Помещения обмоточных цехов должны иметь общую и местную вытяжную вентиляцию для удаления выделяющихся газов и пыли. Освещение должно соответствовать установленным нормам. При работе на станках необходимо соблюдать такие же правила техники безопасности и производственной санитарии, как для станочников холодной обработки металлов. Станки должны иметь местную вытяжную вентиляцию. При работе со стеклолентами и изоляцией, имеющей в качестве растворителя вредные вещества, необходимо соблюдать меры личной гигиены: применять специальные мази для защиты рук, перед едой тщательно мыть руки и лицо теплой водой с мылом. Принимать пищу на рабочих местах запрещается. Ванны для пропитки должны иметь боковые отсосы для полного удаления выделяющихся газов и паров. Разведение лаков должно производиться в спе-щиальных помещениях. Глава пятнадцатая ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ОБМОТОК ИЗ КРУГЛОГО ПРОВОДА 15.1. ОБЩИЕ СВЕДЕНИЯ Электрические машины небольшой мощности (до 60 кВт) изготавливаются на напряжение до 660 В и имеют в пазу большое число витков. В этих машинах применяют круглый провод и полузакрытый паз, т. е. паз, имеющий шлиц такой минимальной ширины, которая позволяла бы провести через него, не повредив, провод. Пазовая изоляция в таком пазу устанавливается до начала укладки, а витковой изоляцией служит изоляция провода. Витки в пазу располагаются хаотически, и вероятность межвит-кового замыкания по сравнению с обмотками из прямоугольного провода в несколько раз выше. Ежегодно наша промышленность изготавливает несколько миллионов машин небольшой мощности для нужд бытовой техники. В массовом и серийном производстве основные технологические процессы изоляционно-обмоточных работ механизированы. Типовая технология включает в себя следующие операции: изолировка пазов сердечника, намотка (образование витков и укладка их в пазы), заклинивание обмотки в пазах, прессование осадка, формование и бандажирование лобовых частей, соединение схемы. Наиболее трудоемкой операцией является намотка обмотки. Современные станки для изготовления и укладки обмоток основаны на двух способах намотки: совмещенная намотка - образование и укладка витков на одной и той же позиции станка; раздельная намотка - образование и укладка витков выполняются раздельно. Совмещенная намотка в основном используется при изготовлении якорей и статоров с явно выраженными полюсами малого диаметра. Способ раздельной намотки, как более производительный, получил широкое распространение. Применяемые способы изготовления обмоток предъявляют различные требования к ширине открытия паза, а также оказывают влияние на удлинение провода, среднюю длину витка, размеры лобовых частей и т. п. В табл. 15.1 приведены ориентировочные Таблица 15.1

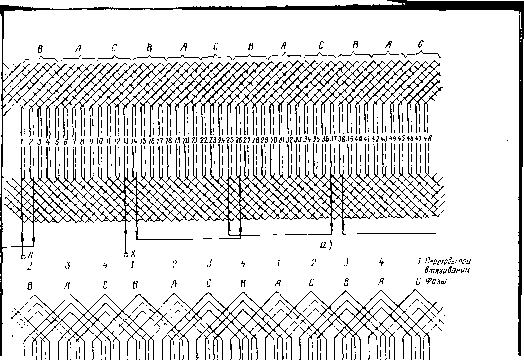

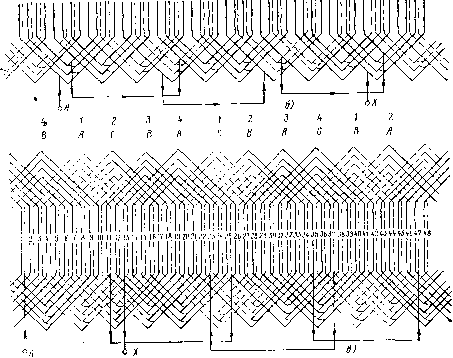

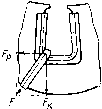

данные сравнения ручной намотки с совмещенной и раздельной. Машинная намотка, являясь более производительной, требует большего раскрытия паза, на большую длину удлиняет (вытягивает) провод при намотке. При машинной намотке получаются витки большей длины. Большая длина витка приводит к большему вылету лобовой части машины. Механизация изоляционно-обмоточных работ предъявляет более жесткие требования к пазовой изоляции, изоляции провода качеству штамповки и сборки сердечников и т. п. Резко повысились требования к культуре производства и его организации. В трехфазных электрических машинах по конструктивным признакам различают одно- и двухслойные обмотки. Однослойные обмотки, будучи технологичными, имеют один конструктивный недостаток: они всегда имеют диаметральный шаг. Поэтому их используют в машинах мощностью до 10-15 кВт. Однослойные обмотки могут быть катушечными, концентрическими и концентрическими в развалку (рис. 15.1, а - в). Они отличаются только длиной и геометрией лобовых частей. Концентрическая обмотка имеет меньше перекрещиваний катушек в лобовых частях по 2 3Л35783Ш nnniklSWnWWWZJZZmk  <5А У9КВ Сравнению с катушечной, что снижает возможность витковых и фазных замыканий и этим повышает надежность обмотки. Длина лобовых частей у катушечной и концентрической обмоток практически одинаковая. Наиболее экономичной является концентрическая обмотка вразвалку, так как имеет более короткие лобовые части по сравнению с другими обмотками. Объем меди в лобовых частях при этом уменьшается на 15- 20%, что улучшает технико-экономические показатели машин. Совмещенным способом можно изготавливать практически все типы однослойных обмоток, а раздельным способом только концентрические и концентрические вразвалку. Двухслойная равнокатушеч-ная обмотка (рис. 15.2, а) может быть уложена только с подъемом шага. Такую обмотку машинным способом изготовить нельзя. Двухслойную равнокатушечную обмотку без подъема шага можно изготовить совмещенным способом, но она будет иметь несимметрию, поэтому такие обмотки не нашли применения. Развитие механизации изоляционно-обмоточных работ привело к разработке специальных одно-двухслойных и двухслойных концентрических обмоток для машинной укладки. Эти обмотки симметричны и не требуют подъема шага. На рис. 15.2,6 приведена схема одно-двухслойной концентрической обмотки. Такое наименование обмотка получила, потому что катушечная группа, состоящая из трех катушек, имеет одну, которая укладывается в паз, как однослойная, и заполняет весь паз (на чертеже пазы с такими катушками показаны одной сплошной линией), а две другие катушки заполняют половину паза каждая (на чертеже верхние слои катушек показаны сплошной линией, а нижние штриховой). Каждая фаза имеет четыре катушечные группы. На схеме показаны межкатушечные соеди- Р н с. 15.1. Конструкция однослойных обмоток (показана одна фаза). л - равнокатушечная; б - концентрическая; S - концентрическая вразвалку, 2 = 24; т = 3; 2р = 4; / - шаг по пазам.  1 Z 3 -г 5 В 1 8 а II) 1 12 У 11. 15/617 18 19202122 2J2 52fim8Z3J0JIJ2JJJ,J5JBJ7j8J8W ,J MM  Перемы при Мягибанаи Рис. 15.2. Конструкция двухслойных обмоток. - равнокатушечная; б - одно-двухслойная концентрическая; s - двухслойная концентрическая; 2 = 48; т = 3; 2р-4; i/экв * 8 Зак. 953 нения и направления токов в пазах только для одной фазы Л. Две другие фазы соединяются аналогично. На рис. 15.2,6 показана двухслойная концентрическая обмотка, которая в каждом пазу имеет две катушки. Обе обмотки являются разновидностью двухслойной равнокатушечной обмотки и отличаются от нее только распределением катушек в слоях и порядком укладки. Параметры обмотки: шаг, обмоточный коэффициент, а следовательно, и расход меди такие же, как и у равно-катушечной обмотки. Укладка концентрических двухслойных обмоток производится раздельным способом. Для механизации изоляционно-обмоточных работ характерны два направления: применение отдельных станков и установок, предназначенных для выполнения какой-либо одной операции (функциональные устройства); создание многофункциональных устройств и линий, осуществляющих объединение и автоматизацию групп операций в едином транспортно-технологическом потоке. Производительность одной установки или линии колеблется в пределах 80-200 тыс. изделий в год (большая цифра относится к машинам с меньшим диаметром). При мелкосерийном и единичном производстве, а также ремонте использование высокопроизводительных установок малоэффективно. Как показывают расчеты, создание оборудования для производства машин, выпуск которых не превышает 7з про- Щ изводительности установки, себя не окупает. Однако методы и Ж способы массового и крупносерийного производства, а также от-дельные установки находят широкое применение и в мелкосерийном производстве, вытесняя малопроизводительный ручной труд, [25]. 15.2. ИЗГОТОВЛЕНИЕ И УКЛАДКА ОБМОТОК ИЗ КРУГЛОГО ПРОВОДА МЕХАНИЗИРОВАННЫМ СПОСОБОМ а) Изолировка пазов сердечника Наиболее распространенный способ изолировки пазов сводится к изготовлению пазовых коробов и укладке их в пазы сердечников. При механизированной изолировке пазов н последующей машинной укладке обмотки материал изоляции должен обладать рядом определенных технологических свойств. Количество деталей в пазовом коробе должно быть минимальным, а в лучшем случае короб должен быть однослойным. Материал короба должен быть достаточно упругим, чтобы плотно прилегать к стенкам паза и не сминаться при укладке обмотки. Вместе с тем он должен быть стойким к надрыву, продавливанию, расслоению и быть достаточно скользким. Как показали исследования, наиболее приемлемыми являются полиэтилентерефталатные пленки (ПЭТФ) и 226 пленкосинтокартоны на основе нагревостойких бумаг и пленок ПЭТФ или полиамидных. При укладке обмотки на короб действуют силы, которые могут его сместить вдоль паза. Для противодействия этим силам в коробе предусмотрены манжеты, упирающиеся кромками в торцы сердечника. Минимальная ширина манжеты определяется не столько необходимым разрядным промежутком, сколько минимальной шириной материала по бокам полосы, которая может заворачиваться в манжету без растрескивания и надрывов и сохранять целостность при укладке и формовке обмотки. Для материала ПЭТФ толщиной 0,18-0,25 мм минимальная ширина манжеты в зависимости от внутреннего диаметра обматываемого сердечника может быть принята следующей: Внутренний диаметр сердечника, мм . 50-65 Ширина манжеты, мм........ 3,0 65-85 3,5 85-115 4,0 115-155 4,5  Рис. 15.3. Силы, действующие на выступающую из паза часть короба. При укладке витков в паз короб подвергается действию силы/ (рис. 15.3), направленной вдоль витков, опирающихся на выступающую часть короба. Силу F можно разложить на две составляющие F-p и Fk, действующих в плоскости, перпендикулярной торцу сердечника, и плоскости, перпендикулярной его оси. Под действием радиальной силы выступающая часть короба изгибается вокруг торцевой кромки дна паза, что вызывает сжатие короба, при котором кромки могут располагаться против шлица. Касательная сила F прижимает короб к боковой стороне паза и деформирует его. Эти отрицательные явления могут быть ослаблены уменьшением длины выступающей части короба, а также повышением жесткости за счет применения соответствующего материала. Можно выделить два основных способа механизированного изготовления и укладки пазовых коробов. При первом способе лента изоляционного материала / (рис. 15.4, а) механизмом прерывистого действия 3 протягивается через профильные направляющие 2, посредством которых отбортовьша-ются манжеты. В момент прекращения подачи ленты нож 4 отрезает заготовку 5 требуемой длины. Затем пуансон 7 подает заготовку в формующую матрицу 8, которая одновременно служит направляющим желобом для передачи отформованного короба 9 толкателем 6 в паз статора 10. После этого статор поворачивается специальным фиксирующим механизмом, обеспечивая соосное положение очередного неизолированного паза с матрицей и находящимся в ней коробом. Цикл изготовления и подачи пазовых коробов повторяется. При втором способе изоляционный материал / (рис. 15.4,6) протягивается аналогичным механизмом 3 через профильные 8 227

|