| |

|

Главная

>

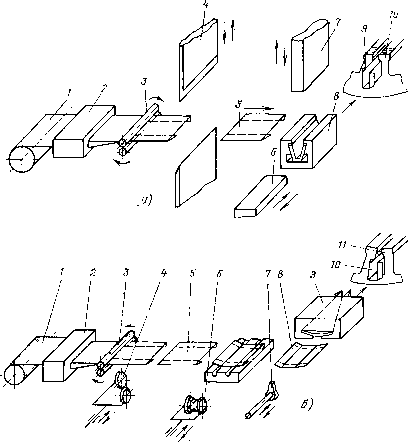

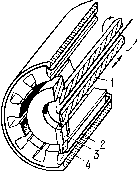

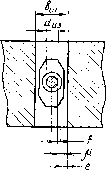

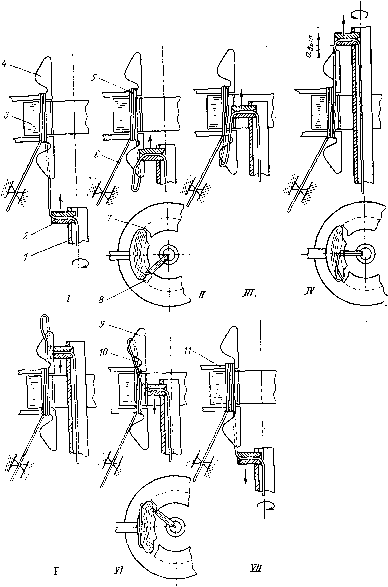

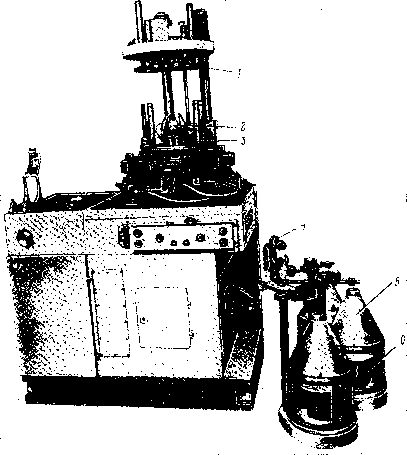

Производственный и технологический процесс толкателем 7 перемещается через профильнук>  Рис. 15.4. Схемы механизированного изо; лирования пазов. фильеру 9, где она сгибается и приобретает форму пазового короба 10. Отформованный короб подается в паз статора 11. В большинстве пазоизолировочных станков используется первый способ изготовления и укладки пазовых коробов. ВНИИТэлектромаш разработал ряд станков для изолирования пазов типа ИПС и ИС. Станки позволяют изолировать пазы сердечников статоров с внутренним диаметром до 220 и длиной до 230 мм. Скорость изолирования до 300 пазов в минуту. 228 б) Намотка статоров совмещенным способом Принцип намотки статоров совмещенным способом (рис. 15.5) состоит в том, что намотка осуществляется в результате возвратно-поступательных и качательных движений проводоводителя 1; при этом конец иглы 3 внутри статорного сердечника 4 описывает замкнутую траекторию, приближенно копирующую форму витка.   Рис. 15.5. Схема совмещенной машинной намотки статоров. Рис. 15.6. Положение иглы в шлице паза при совмещенной намотке. Через проводоводитель и иглу пропущен провод 2, одним концом закрепленный на статоре. Два прямых участка траектории проходят строго вдоль пазов, в которые наматывается катушка. Два других криволинейных участка траектории находятся вне сердечника. Совершая заданное число движений по этой траектории, игла наматывает катушку с соответствующим количеством витков. Затем автоматически меняется угол поворота проводоводителя и производится намотка второй катушки. Таким образом наматывается катушечная группа. Особенностью данного способа намотки является то, что игла при продольном ходе движется внутри шлицев. За время укладки . каждого витка она совершает два прохода в шлицах. Ширина шлица паза должна удовлетворять не только требованиям электромагнитного расчета, но и технологическим требованиям машинной намотки. Игла должна иметь отверстие, достаточное для прохода провода, иметь минимальный износ при трении о стенки паза и достаточную жесткость, чтобы выдержать изгибающие нагрузки при поворотах иглы. Для случая, когда все поступающие на статорообмоточный станок сердечники соответствуют требованиям машинной намотки, минимально допустимая ширина шлицев Ьш согласно схеме (рис. 15.6) Ьш = dsmax -Ь 2/ -Ь 2fx -Ь 2е -Ь б, -Ь -Ь 63 -Ь б где йязтах-мэксимальное значение диаметра изолированного провода; f - зазор между отверстием иглы и проводом; л - минимально допустимая толщина стенки иглы в направлении, перпендикулярном шлицу; е - зазор между иглой и стенкой шлица; 6i-допуск на расшихтовку сердечника; 62 - допуск на непараллельность оси открытия паза к образующей расточке паза; 63 - допуск на неточность углового ориентирования сердечника; 64 - допуск на минимальную неточность траектории иглы по окружности из-за погрешности угла качания игловодителя. Как показал опыт, в настоящее время достигнуты следующие наименьшие значения слагаемых: / = 0,2 мм; и,=0,2-0,3 мм; е = = 0,1-0,2 мм; 62=0,2-0,3 мм; 61 = 63 = 64 = 0,2 мм. Таким образом, минимальная ширина шлица паза при совмещенной намотке должна быть: Ьш=изтож+ (1,8-2,3). При проектировании машин, статоры которых предназначены для совмещенной намотки, ширину шлица можно определять по эмпирической формуле: l,9d 3-f 2,45.10-Д-f 0,38, где 113 - диаметр изолированного провода; Dj - внутренний диаметр обматываемого сердечника. При совмещенном способе намотки образование витков и укладка их в пазы статора происходят одновременно. Для того чтобы провод, находящийся в пазу, не мешал дальнейшей укладке, его необходимо отводить к дну паза. Отвод производят в лобовых частях, применяя шаблоны, крючки, рычаги и т. п. Последовательные стадии намотки с отводом провода при помощи конических шаблонов (башмаков) показаны на рис. 15.7. Механизм намотки состоит из проводоводителя / с закрепленной на нем иглой 2 и формообразующей оснастки в виде заостренных конических шаблонов-башмаков (вспомогательные и приводные устройства на схеме не показаны). Шаблоны 4 устанавливают на торцы статора 3 между пазами 7, 8, в которые должна быть намотана катушка 5. Провод 6 пропускают через проводоводитель и иголку, а затем закрепляют на неподвижной части механизма (позиции /, ). Сердечник ориентируют так, чтобы шлиц паза, с которого начинается намотка, расположился строго против иглы. При движении проводоводителя вдоль сердечника провод направляется в паз (позиция /). Поворачиваясь вокруг своей продольной оси на угол, соответствующий шагу намотки, игла устанавливается против шлица второго паза (позиция IV), движется в обратном направлении и затягивает петлю провода (позиция V). При этом петля самопроизвольно накидывается на конический шаблон, скользит по его поверхности 9, попадает в выемку 10 и ложится на выступ (позиция VI). Так образуется первая лобовая часть витка. Выходя из второго паза, игла возвращается к первому пазу, в результате чего получается вторая лобовая часть (позиция VII). Цикл повторяется до получения за-  Рис. 15.7. Схема иамотки статоров с радиальным отводом провода при помо-щи шаблонов. данного числа витков. При этом проводники скапливаются в выемке, образуя лобовую часть катушки. Последовательные стадии (позиции I-V) совмещенной намотки с помощью крючьев показаны на рис. 15.8. Этот способ отличается от намотки с отводом провода при помощи шаблона устройством формообразующей оснастки и траекторией иглы. Крючья 3 устанавливают на торцы зубцов статора 2. Игла /  Рис. 15.8. Схема намотки статоров с отводом провода отклоняющими крючьями. Кроме продольного хода и поворота совершает радиальное перемещение ( клевок ). Она принудительно заносит петлю провода за крючок. С помощью крючьев катушкам придают требуемые форму и положение относительно сердечника. Статорообмоточные станки снаблены вспомогательными механизмами для автоматического выполнения намоточного цикла: счетно-программным устройством, устройством отрезки провода и закрепления концов, механизмами оттяжки провода для образования межгрупповых переходов, устройством поворота статора на заданный угол для намотки следующего яруса и др. По схеме рис. 15.7 работает отечественный станок типа ОС2А2 (рис. 15.9). Провод сматывается с катушек 6, установленных на торец и закрытых кожухом 5. Кожух ограничивает петлю при я.мотке провода Провод через натяжное устройство 4 подается Г танок На рисунке виден сердечник статора 5, формообразующие шаблоны и 2. Шаблоньх ; перед намоткой опускаются на сердечник.  Рис. 15.9. Станок модели ОС2А2 для совмещенной намотки статоров. В электротехнической промышленности используется ряд станков для намотки совмещенным способом, разработанным ВНИИТэлектромаш. Станки позволяют наматывать сердечники с внутренним диаметром до 145 и длиной до 160 мм. Скорость намотки 1400 двойных ходов в минуту. После намотки статоры передаются на операцию заклинивания пазов.

|