| |

|

Главная

>

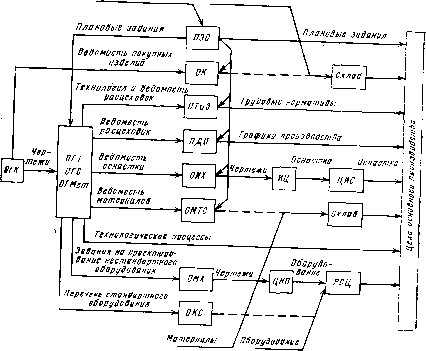

Производственный и технологический процесс рациональное разделение изделия на самостоятельные сборочные единицы, обеспечивающие возможность параллельной независимой сборки, контроля и испытаний сборочных единиц и изделия, удобство эксплуатации и ремонта; сокращение используемых марок и сортаментов материалов; ограничение различных видов обработки; обеспечение высокой степени стандартизации и унификации взаимозаменяемости, а также широкого заимствования отработан ных элементов предшествующих конструкций; ограничение многообразия размеров и посадок; выбор баз и системы простановки размеров; выбор прогрессивных изоляционных и проводниковых материалов, обеспечивающих требуемую электрическую и механическую-прочность, а также нагревостойкость изоляции и стойкость её к климатическим и другим воздействующим факторам. При отработке конструкции изделия на технологичность технологическая служба решает следующие основные вопросы: выбор наиболее рациональных заготовок, обеспечивающих наименьший расход материала и затрат на обработку; обеспечение рациональной преемственности деталей изделий находящихся в производстве; механизация и автоматизация процессов обработки, сборки, контроля и испытания, сокращение до минимума пригоночных, доводочных операций и регулировочных работ; применение высокопроизводительного оборудования, типовых и групповых технологических процессов; выбор рациональных методов и средств неразрушающего контроля; рациональность простановки размеров с точки зрения выбора технологических баз; метрологическое обеспечение; обеспечение высокого качества изготовления деталей, сборочных единиц и изделий при оптимальных затратах. Технологичность конструкции изделия - понятие относительное. Технологичность одного и того же изделия будет разной для различных типов производств. Изделие, технологичное для единичного производства, может быть малотехнологично в массовом npoH3jr водстве и совершенно нетехнологично для производства с высокой: автоматизацией. Технологичность конструкции одного и того же изделия будет разной для заводов с различными производственными возможностями. Технологичность конструкции изделия - понятие комплексное. Ее надо рассматривать во взаимной связи всех технологических процессов, применяемых при изготовлении изделия, начиная с хранения материалов на складах, подачи их в цехи, получения заготовок и кончая транспортировкой изделия к потребителю. Понятие технологичности изделия распространяется не только на область производства, но и на область эксплуатации и ремонта. Последнее важно, так как затраты на все виды ремонта превышают иногда себестоимость нового изделия. При конструировании и разработке технологии необходимо предусматривать такие методы обработки, которые повышают технико-экономические показатели изделия и его надежность. Технологичность конструкции оценивается качественно и количественно. Качественная оценка ( хорошо - плохо , допустимо - недопустимо ) предшествует количественной. Количественную оценку выполняют по принятым показателям технологичности путем расчета их значений. Основными показателями технологичности являются: удельная трудоемкость Гж, удельная технологическая себестоимость Ст. Удельная трудоемкость определяется как отношение общей трудоемкости изделий Г к номинальному значению основного параметра Р: Для электрических машин и трансформаторов за номинальное значеипе )сновного параметра принимают номинальную мощность. Удельная технологическая себестоимость определяется как отношение технологической себестоимости изготовления изделия к номинальному значению его основного параметра: = CjiP, где Ст - технологическая себестоимость изготовления изделия, С J == Cjvi + С.з о> здесь См - стоимость материалов, затраченных на изготовление изделия; С;, - основная заработная плата производственных рабочих; С . ~- расходы на содержание и эксплуатацию оборудования, инструмента, приспособлений. Чем меньше /и и Ст, тем технологичней конструкция. Оценка технологичности конструкции проводится по гост 18831-73. Коэффициент унификации определяется как отношение количества унифицированных сборочных единиц изделия и унифицированных деталей, не вошедших в состав сборочных единиц, к общему количеству этих элементов (крепежные детали в расчет не принимаются): ку = (Еу + Ду)/{Е + Д), где Еу и Ду-количество унифицированных сборочных единиц и унифицированных деталей, не вошедших в состав сборочных единиц; Е и Д -общее количество сборочных единиц и деталей, являющихся составными частями изделия. Удельная материалоемкость определяется как отношение массы изделия М к номинальному значению его основного параметра Р: Коэффициент использования материала определяется как отношение массы изделия к массе материала M , израсходованного на его изготовление: * ,м=Л1/М . Коэффициент й , - характеризует качество продукции и технологию получения заготовок. Чем ближе коэффициент к единице, тем технологичнее конструкция изделия. Общие правила обеспечения технологичности конструкций изделий приведены в ЕСТПП. Технологичность деталей и узлов электрических машин и трансформаторов рассматривается в последующих главах. 2.3. СТАНДАРТИЗАЦИЯ, НОРМАЛИЗАЦИЯ И УНИФИКАЦИЯ При производстве электрических машин и трансформаторов используются материалы и комплектующие изделия, выпускаемые промышленностью в соот- ветстБИИ с требованиями ГОСТ и ОСТ. Однако использование всех типоразмеров и марок материалов, а также всей номенклатуры комплектующих изделий, указанных в ГОСТ, настолько усложнили бы снабжение материалами, их хранение и выдачу цехам, изготовление и хранение деталей, планирование и учет работы цехов, что практически ни один завод ие смог бы работать, поэтому службы стандартизации завода совместно с другими отделами и производст-веиными службами разрабатывают ограничительные стандарты предприятия (СТП), которые ограничивают сортаменты и марки применяемых материалов. Так же выпускаются СТП, вносящие ограничения по использованию на заводе допускаемых ГОСТ крепежных изделий, резьб, отверстий, радиусов, диаметров, чистоты поверхности деталей, посадок, сварных швов и т. п. Кроме того, унифицируют и нормализуют детали выпускаемых электродвигателей и детали продукции вспомогательного производства. Это крайне необходимо, так как завод, выпускающий электродвигатели одной высоты оси вращения, должен изготавливать большое количество различных модификаций. Унифицируют и нормализуют детали изделия и оснастки: кабельные наконечники, крышки подшипников, уплотнения подшипников, грузовые болты, скобы, детали штампов, мерителей, кондукторов, резцов и т. п. Эти мероприятия позволяют резко уменьшить номенклатуру применяемых материалов и деталей, инструмента н оснастки, уменьшить число переналадок станков, лучше организовать производство. Широкая унификация позволяет разрабатывать типовые и стандартные технологические процессы для группы деталей с общими конструктивными признаками. Типизация технологнческях процессов резко сокращает время на подготовку производства и освоение изготовления деталей и узлов в цехах, а также повышает качество технологических процессов. Основным технологическим параметром унификации электрических машин является наружный диаметр сердечника статора. Зная одни наружный диаметр сердечника и изменяя внутренний диаметр, число пазов и длину, получают большое количество различных типоисполиений. При этом их производство удается осуществлять на одном оборудовании, без его переналадки. Механическая обработка, штамповка, сборка и сварка сердечников, пропитка, общая сборка, испытания осуществляются на одном и том же оборудовании и оснастке. Исключение составляет оборудование для механизированной намотки обмоток из круглого провода. Для этого оборудования основным технологическим параметром является внутренний диаметр сердечника. При переходе на другой диаметр сердечника статора происходит изменение типажа оборудования. Поэтому наиболее экономичным, с точки зрения производства, является случай, когда на заводе изготавливаются машины одной высоты оси вращения или нескольких, близких между собой. Однако специализация каждого завода по выпуску двигателей только одной высоты оси вращения делает подотрасль электромашиностроения менее мобильной При изменении номенклатуры. Вопрос специализации заводов должен решаться не только с точки зрения производства машии. Необходимо также учитывать зоны потребления, транспортные расходы, перспективы развития и т. д. 2.4. ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ПОДГОТОВКИ ПРОИЗВОДСТВА Для правильного построения технологического процесса изготовления изделия необходимо иметь исходные данные. К ним относятся рабочие чертежи, технические условия и производственная программа. В тех случаях, когда технологический процесс разрабатывается для конкретного предприятия, необходимо также иметь данные о возможных в условиях данного предприятия способах получения заготовок, типаже оборудования, технологической оснастке, технико-экономических показателях, производственных площадях и др. Разработка технологических процессов производится для конструкций, отработанных на технологичность. В общем случае разработка технологических процессов включает комплекс взаимосвязанных работ: выбор заготовок; выбор технологических баз; подбор типового технологического процесса; определение последовательности и содержания технологических операций; выбор и заказ новых средств технологического оснащения; назначение и расчет режимов обработки; нормирование процесса; определение профессий и квалификаций исполнителей; организацию производственных участков; выбор средств механизации и автоматизации элементов технологических процессов, средств и методов контроля, а также внутрицеховых средств транспортирования; составление планировок производственных участков и разработку операций перемещения изделия и втходов; оформление рабочей документации на технологические процессы. Состав и последовательность работ зависят от сложности изделия и типа производства. Рабочие чертежи должны содержать необходимые данные для изготовления, контроля, приемки, эксплуатации и ремонта изделия. Производственная программа (количество изделий, подлежащих изготовлению в определенный промежуток времени) необходима для того, чтобы можно было из многообразия средств производства и методов обработки выбрать наиболее экономичные. При выборе средств производства учитывают необходимое количество электроэнергии, технологического пара и воды, сжатого воздуха. Методы обработки (пропитка в лаках и компаундах, окраска и т. д.) оказывают определенное влияние на окружающую среду, что также необходимо учитывать при разработке планировок и выборе специального оборудования. В основу разработки всего технологического процесса положены технико-экономические показатели. Из всех возможных вариантов должен быть выбран вариант с наименьшими затратами. При этом должны быть учтены все затраты начиная с получения, разгрузки и хранения материалов и полуфабрикатов и кончая упаковкой и отгрузкой изделия. Подготовка производства нового изделия или расширение номенклатуры выпускаемых изделий - это сложный комплекс взаимосвязанных работ, в котором принимают участие все службы и подразделения завода. На J)hc. 2.1 показана примерная схема подготовки производства нового изделия. Конструкторская разработка нового изделия по всем этапам может осуществляться в отраслевом институте, либо конструкторскими службами заводов. В любом случае конструкторская документация на предприятии выдается всем службам и цехам отделом главного конструктора ОГК. Он же несет ответственность за ее техническое состояние, своевременное внесение всех изменений и т. д. Получив чертежи и исходные данные, службы отделов главного технолога ОГТ, главного металлурга ОГМет, главного сварщика ore разрабатывают технологические процессы и всю необходимую документацию. План задовв Камплвктдющие извемия  Рис. 2.1. Примерная схема подготовки производства нового изделия. Документация на разработанные технологические процессы выдается заинтересованным службам и цехам для дальнейшей подготовки производства. В планово-диспетчерский отдел ПДО завода выдаются ведомости расцеховки для разработки и выдачи цехам графиков производства деталей, узлов и изделий. В отдел труда и заработной платы ОТиЗ выдаются ведомости расцеховки и другая технологическая документация для составления трудовых нормативов цехам (количество рабочих по профессиям, их квалификация, фонд заработной платы и т. д.). Отдел труда и заработной платы для составления трудовых нормативов должен получить из планово-экономического отдела ПЭО плановые задания на соответствующий период времени. В отделы материально-технического снабжения ОМТС и комплектации ОК направляются ведомости материалов из ОГТ и ведомости покупных изделий из отдела ОГК. Отделы материально-технического снабжения и комплектации, получив из отдела ПЭО плановые задания, производят расчет необходимых материалов и осуществляют их доставку на завод, хранение и выдачу в цеха. Отделу инструментального хозяйства ОИХ выдаются ведомости инструмента и оснастки. На основании этих ведомостей отдел ОИХ производит проектирование оснастки и инстру.мента или их приобретение. Получив плановые задания из отдела ПЭО, отдел инструментального хозяйства составляет план инструментальному цеху ИЦ, который производит изготовление и испытание оснастки и инстру.мента. Готовая оснастка и инстру.мент сдаются на центральный инструментальный склад ЦИС, где хранятся и выдаются в цеха в соответствии с нормой расходования. При необходимости изготовить на заводе средства механизации или автоматизации отдел ОГТ составляет и передает в отдел механизации и автоматизации ОМА технические задания. Отдел механизации и автоматизации проектирует необходимые средства и передает чертежи в цех нестандартного оборудования ЦНО,. который производит их изготовление, а после установки в цехах - отладку и сдачу. Стандартное оборудование приобретается отделом капитального строительства ОКС и устанавливается в цехах. При необходимости организации новых участков отдел главного технолога разрабатывает их планировку, производит заказ оборудования. Таким образом, в цеха основного производства поступают стандартное и нестандартное оборудование, материалы, оснастка инструмент. Производятся все необходимые строительные работы монтаж оборудования и его энергоснабжение, устройство вентиляции и т. д. Кроме того, в цеха должны поступить плановые задания, графики производства, трудовые нормативы. После этого осуществляется отработка всей технологической цепочки и при необходи-мости обучение рабочих и инженерно-технических работников цеха работе на новом оборудовании по новой технологии при новой организации труда. Последовательность подготовки может быть несколько иной в зависимости от масштабов производства и организационной структуры производства. При расширении номенклатуры выпускаемых изделий или освоений модификаций схема подготовки производства упрощается. Как правило, она ограничивается проектированием и изготовлением новой оснастки, а иногда приобретением новых материалов. Сроки подготовки производства нового изделия составляют один-три года, подготовка производства при расширении номенклатуры длится до одного года. Глава третья ПЕРСПЕКТИВЫ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ МАШИН И ТРАНСФОРМАТОРОВ 3.1. АТТЕСТАЦИЯ УРОВНЯ ПРОИЗВОДСТВА НА ПРЕДПРИЯТИЯХ В последние годы иа отечественных электромашиностроительных и тран-сформаторостроительиых заводах проводится периодическая аттестация достигнутого уровня производства.

|