| |

|

Главная

>

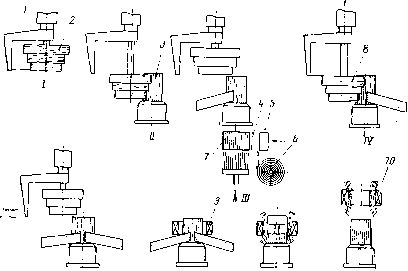

Производственный и технологический процесс При производстве большого количества однотипных маШин: (200-300 тыс. шт. в год) используются агрегатные станки. Последовательность операций, выполняемых на агрегатном станке, показана на рис. 15.17. Мотовило 1 наматывает на трехступенчатый шаблон 2 три катушки, которые на позиции переносятся на штыревую оправку 3. Одновременно с намоткой кату-  7 Ш ш Ш\ . Рис. 15.17. Операции, выполняемые на агрегатных станках, шек пуансон 5 нарубает и формует из рулона 6 клинья 4 и подает их в клиновую оправку 7 (позиция /). Затем вторым мотовилом наматывается и переносится на штыревую оправку вторая катушечная группа 8 (позиции IV, V). Таким образом наматывают и переносят на штыревую оправку столько катушечных групп, сколько предусмотрено технологическим процессом. Затем на штыревую оправку надевают сердечник 9 (позиция VI) и производят втягивание всех катушек одновременно (позиция К ). Сердечник с обмоткой 10 снимают со штыревой оправки и передают на разжим лобовых частей (позиция VIII). т] Заклинивание пазов статора Механизированное заклинивание пазов после укладки обмотки: на заклиновочном станке включает изготовление пазовых крышек отжим обмотки в местах введения крышек и установку последних в пазы статора. Форма пазовой крышки, как правило, трапециевидная. Такая; форма способствует симметричному расположению крышки в пазу.  Кроме того, продольная жесткость крышки с трапециевидным профилем в 1,4-1,6 раза выше, чем, например, с овальным, что необходимо для исключения смятия крышки при машинной установке в паз. Материал для изготовления крышки выбирают тот же, что и для изготовления пазового короба, но большей толщины (0,2-0,35 мм). При заклинивании важно не допустить перекоса крышки. При перекосе ребро оказывается против шлица и даже возможен выход ребра внутрь статора. Пазовая крышка должна иметь развертку, обеспечивающую перекры.тйе кромок короба й крышки, достаточное для создания необходимого разрядного промежутка по поверхности изоляции между катушкой и сердечником. Расчет раЗЁертки пазовой крышки начинают с определения-ширины спинки крышки. Согласно опытным данным ширину спинки Шк следует определять по соотношению (рис. 15.18): = КгФ + й). Коэффициент Ki для различных bjdz имеет следующие значения: Рис. 15.18. Расчет--ная схема определе--ния paiaM:B-. клина ( крышки. 0,3-0,4 0,4 0,4-0,5 0,45 0,5-0,6 0,5 0,6-0,77 0,55 Ширину развертки крышки можно представить в виде Значения высоты крышки /г,; устанавливают с учетом меха--нических свойств материала. При слишком больших полках увеличиваются объем вводимого в паз материала и коэффициент заполнения паза, а следова- Материал Синтетические пленки Композиционные материалы из синтетических пленок и волокон (пленкосинтокартон, тривольтерм, гипертекс и ДР-) Композиционные материалы из стеклоткани и синтетических пленок (изофлекс и др.) Материалы из синтетических волокон (финелоновая бумага, номекс и др.)

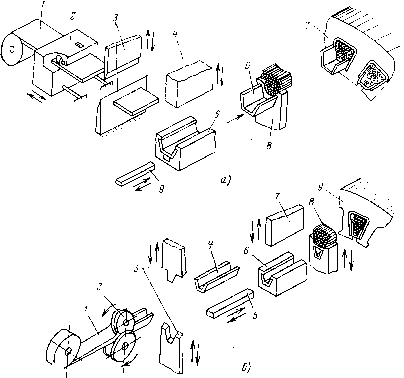

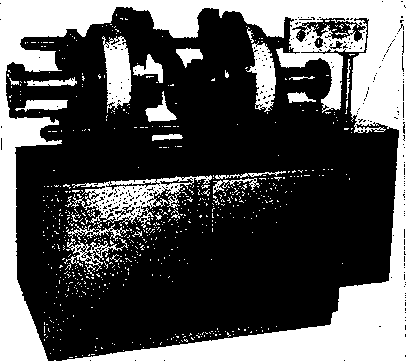

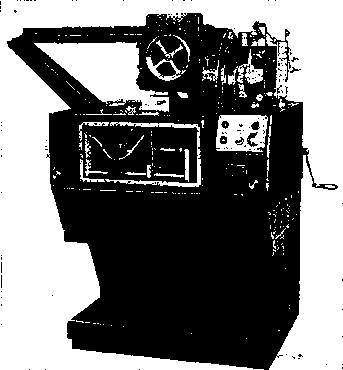

тельно, требуется большое усилие для ввода крышки в fias. Увеличение этих усилий создает опасность смятия крышки в/процессе заклинивания. В табл. 15.2 приведены минимально/допустимые чзначения ширины полки для различных материал0в, при которых в процессе формования крышки материал не расслаивается, не растрескивается и не отламывается. / После выбора значений тк и необходимо из неравенства кК2 определить, не превышает ли ширина полки допустимых значений. Коэффициент пропорциональности Кг в зависимости от технологического коэффициента заполнения паза fr имеет следующие значения: .............. 0,65-0,68 0,68-0,71 0,71-0,74 0,74-0,77 ............. 0,4 0,35 0,3 0,25 РЬвестны два способа изготовления пазовых крышек и заклинивания пазов. По первому способу (рис. 15.19, а) лента изоляционного материала по ширине равная длине крышки, подается периодически работающим механизмом подачи 2 на длину, соответствующую ширине крышки. При покое механизма подачи ножи 3 отрезают заготовку крышки, а пуансон 4 форми-  Рис. 15.19. Технологическая схема процесса заклинивания пазов из широкой полосы материала (а) и из узкой полосы (б). рует крышку в матрице 5, которая служит также направляющим каналом при подаче крышки 6 толкателем 9 в паз статора 7. Статор периодически поворачивается для обеспечения соосного положения очередного незаклиненного паза с матрицей и находящейся в ней крышкой. В момент покоя статора толкатель 8 отжимает лобовую часть обмотки, облегчая установку крышки в паз статора. По второму способу (рис. 15.19,6) крышка 4 изготовляется из; узкой полосы материала, равной по ширине заготовке крышки. Из бухты лента / периодически подается механизмом 2 в зону матрицы 6 на длину, равную длине крышки. В процессе перемещения ленты ролики механизма подачи наносят на нее зиговки, соответствующие линиям изгиба крышки. Во время покоя механизма подачи зигованная лента обрезается ножом 3, и затем пуансоном 7 заготовка крышки заталкивается в матрицу 6. Из канала матрицы толкателем 5 крышка устанавливается в периодически поворачиваемый статор 9 при одновременном отжатии лобовой части механизмом 8. Конструкция существующих заклиновочных станков основана на использовании как первого так и второго способов. В отдельных случаях для встроенных в статорообмоточные станки заклиновочных механизмов применяется второй способ, а при механизации заклинивания на базе отдельно стоящих станков - первый Выбор способа определяется также конструкцией статора, материалом для изготовления крышки, быстродействием станка и т. п. д) Осадка и формование обмотки статора При намотке статоров однофазных электродвигателей (перед укладкой пусковой обмотки) и статоров электродвигателей с двухслойной обмоткой обычно производится осадка первого слоя обмотки после его укладки и установки в пазы изоляционных прокладок. Осадка и формование лобовых частей обмотки выполняются в целях упорядочения положения витков в пазах и придания определенной формы лобовым частям. Конструкции широко используемых в промышленности станков для осадки и формования обмотки основаны на механическом воздействии на обмотку. После укладки всей обмотки и бандажи-рования лобовых частей их формуют и калибруют. При этом лобовые части приобретают форму и размеры, предусмотренные чертежом. Для формования и калибровки лобовых частей применяют станок типа ФС-23А (рис. 15.20). Он рассчитан на широкий диапазон статоров и имеет комплекты быстросъемных формующих элементов - башмаков и конусов. Внутри станины размещены гидропанель, электродвигатель с насосом и маслобак. На станине находятся два гидроцилиндра, которые перемещают по направляющим две формующие головки. Каждая головка состоит из корпуса, шести радиально расположенных цилиндров, быстросъемных башмаков и конусов.  Рис. 15 20. Станок для формования и калибровки лобовых частей обмотки типа ФС-23А. На автоматизированных обмоточных линиях для обеспечения стабильного положения витков обмотки предусматривается трех-я четырехкратное формование обмотки - практически перед каждой ответственной операцией изготовления статора. При многостадийной осадке и формовании исключается однократное, недопустимо большое силовое воздействие на провод, благодаря чему повышается качество обмотки. е) Бандажирование лобовых частей обмотки статора Бандажирование заключается в увязке лобовых частей обмотки статора. Бандажирование вручную - трудоемкая операция, требующая не только определенного навыка, но и больших физических усилий, так как образуемый при увязке обмотки бандаж должен быть плотно затянут. Актуальность механизации бандажирования возрастает в связи с использованием в качестве бандажировочного материала нитей из синтетических материалов или стекловолокна, оказывающих вредное воздействие на руки рабочего. Создано много конструкций станков для бандажирования лобовых частей обмотки статоров электродвигателей. Эти станки позволяют механизировать наложение цепных краеобметочных стежков. В качестве рабочего инструмента в этих станках используется открытая игла-крючок или закрытая игла. Операция бандажирования может производиться одно- или двухниточным стежком. В однониточных бандажировочных станках используются радиусная игла и поворотный петлитель. При входе иглы в просвет обмотки нить натягивается по хорде между ушком иглы и обмоткой, образуя зазор около 15-20 мм, что позволяет легко захватывать ее петлителем. Применение радиусной иглы позволило обеспечить передачу нити с иглы на петлитель, приблизить статор вплотную к траектории движения иглы, исключив влияние распушения листов сердечника, а также упростить конструкцию привода иглы и пет-.лителя. Однониточный станок двустороннего действия (бандажируются обе лобовые части статора) имеет двухпозиционную статорную  Рис. 15.21. Станок для двухниточного бандажирования лобовых частей типа БС-23Б.

|

|||||||||||||||||||||||