| |

|

Главная

>

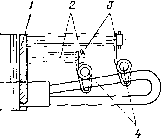

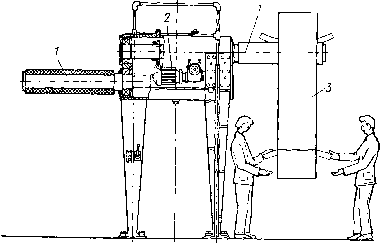

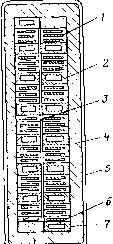

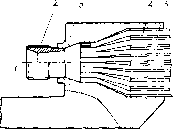

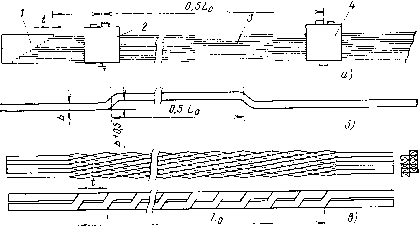

Производственный и технологический процесс щего паза. Это необходимо для того, чтобы катушка не теряла своей формы и не мешала укладке остальных катушек. После укладки остальных катушек производят подъем катушек из верхней части паза, для того чтобы можно было уложить соответствующие катушки в его нижнюю часть. Для этого катушки нагревают, пропуская по ним постоянный ток. Подъем производится аккуратно, так как в перегибах, образующихся при подъеме ка-   Рис. 16.16. Крепление лобовых частей высоковольтных машин к бандажным кольцам. Рис. 16.17. Последовательность укладки катушек в открытые пазы. тушки, может нарушиться изоляция. При опускании катушек так же производят их нагрев постоянным током. Последовательность укладки катушек в пазы: на дно паза помещают прокладку / (рис. 16.17). Затем в открытый паз укладывают катушку 2 и осаживают на дно паза. Осадку производят ударами молотка по осадочной доске, которая имеет ширину паза и длину, равную длине пазовой части катушки. После осадки катушку увязывают с бандажным кольцом. Для придания обмотке жесткости и создания равномерного зазора между катушками, в зазор между ними помещают дистанционные прокладки из текстолита или пластмассы и увязывают их. Прокладки располагают в шахматном порядке. Затем устанавливают изоляционную прокладку между катушками 3 и укладывают катушку 4. На верхнюю сторону катушки устанавливают прокладку 5 под клин и забивают с торца сердечника клинья 6. Производительность труда и качество укладки обмотки во многом зависят от того, насколько статор может быть поставлен в удобное для обмотчиков положение. Кантовать статор крупной электрической машины вручную невозможно, а краном опасно. На ХЭМЗ разработана конструкция квантователя статоров массой до 10-15 т (рис. 16.18). Он имеет два консольных вала /,  Рис. 16.18. Кантователь для статоров крупных электрических машин. на которые навешивается внутренней поверхностью статор 3. Для предохранения сердечников от порчи и лучшего сцепления валы обрезинены. Валы имеют привод от электродвигателя 2. Частота вращения вала 1,5 об/мин. Статор перекатывается силой трения, возникающей между сердечником статора и валом. Кантователь предназначен для статоров с внутренним диаметром до 1850 мм и длиной сердечника до 1080 мм. На нем можно одновременно обматывать два статора. После укладки производят соединение и пайку схемы и выводных кабелей. Эти операции выполняют так же, как и в машинах с обмоткой без изоляции. Отличие состоит в том, что пайки и соединительные шинки изолируются чаще всего самосклеивающимися лентами, число слоев которых определяется исходя из рабочего напряжения машины. Если сердечник с обмоткой в дальнейшем не подвергается пропитке или компаундированию, то изоляцию схемы несколько раз покрывают лаком или эмалью и сушат, чаще всего на воздухе. Глава семнадцатая ИЗГОТОВЛЕНИЕ И УКЛАДКА СТЕРЖНЕВЫХ ОБМОТОК 17.1. ОБЩИЕ СВЕДЕНИЯ Стержневые обмотки применяются в статорах крупных машкн, роторах асинхронных машин с фазным ротором, якорях машин постоянного тока. Стержневые обмотки в крупных генераторах состоят из стержней, концы которых соединяются при помощи пайки с обеих сторон сердечника. Каждый стержень представляет собой полувиток. Он состоит из большого числа отдельных проводников. Для уменьшения потерь на вихревые токи проводники переплетаются по длине статора. Для удобства переплетения проводники располагают в пазу в два слоя по ширине паза, таким образом, каждый стержень состоит из двух полустержней в общей изоляции.  Рис. 17.1. Формы стержней волновой (а) и петлевой (б) обмоток. Рис. 17.2. Разрез пазовой части стержня. В зависимости от системы охлаждения стержни состоят из сплошных проводников или из сплошных, чередующихся с полыми. Большинство обмоток стержневого типа двухслойные с двумя стержнями в пазу. По форме стержни выполняются с выгибом лобовых частей в одну сторону (петлевая обмотка для турбогенератора) или в разные стороны (волновая обмотка для гидрогенератора) (рис. I7.I, а, б). Длина стержня крупного турбогенератора достигает 5000-6000 мм при массе до 140 кг, а гидрогенератора- 2000-3000 мм при массе свыше 70 кг. На рис. 17.2 показан разрез пазовой части стержня турбогенератора с непосредственным водяным охлаждением. Он состоит из сплошных 1 и полых 2 проводников. Между рядами проводников проложена стеклянная таблетированная ткань 3, пропитанная эпоксидно-фенольным лаком. На переходах изоляция выполнена пластинками гибкого миканита 6. Места переходов проводников 8 заполнены замазкой для выравнивания стержня. До изолирования на проводники стержня наматывают впритык стеклянную  Рис. 17.3. Стержень паянным наконечником. с на- ленту 7, пропитанную лаком ЭПП-58, которая служит полупроводящим покрытием. Все проводники стержня обмотаны в 1/2 нахлеста в несколько слоев слюдинитовой или слюдопластовой лентой 4, а сверху - одним слоем стеклянной ленты 5 впритык. На готовый стержень накладывают полупроводящее покрытие из ас-болавсановой ленты впритык и покрывают полупроводящим лаком. На концы стержней напаяны медные наконечники 3 (рис. 17.3), которые для сплошных проводников 5 являются токо-ведущими частями, а для полых проводников 4 одновременно служат для подвода воды, охлаждающей обмотку. Сплошные проводники обрезаны короче полых, и это позволяет собрать полые проводники близко к входному отверстию для воды, обеспечив возможность визуального контроля каждого проводника через отверстие штуцера 2. Штуцер 2 вварен в стенку наконечника для подвода воды. Токоведущий палец 1 служит для соединения стержня с другими стержнями. Процесс изготовления стержней из полых проводников более сложный и трудоемкий, чем процесс изготовления стержней из сплошных проводников. Рассмотрим его. Технологический процесс изготовления стержней с полыми проводниками включает в себя следующие операции: испытание полых проводников, резка проводников в заданный размер, выгибка переходов, переплетение проводников, сборка стержня из двух полустержней, скрепление проводников в пазовой части (промазка лаками и выпечка), гибка лобовых частей, припайка наконечников, скрепление проводников в лобовой части (промазка лаками и выпечка), наложение корпусной изоляции, пропитка в компаундах или запечка в пресс-формах либо гидростатическое опрес-сование. Укладка стержней производится в открытые пазы. При этом не допускаются даже незначительные выгибы стержней, и поэтому готовый стержень должен иметь законченную форму. Стержневые обмотки фазных роторов крупных асинхронных двигателей изготавливают из шинной меди. Технологический процесс включает следующие операции: правка и резка шины, выгиб одной лобовой части, изолирование пазовой части, изолирование выгнутой лобовой части. Технологические процессы изготовления стержней для асинхронных двигателей и крупных машин совершенно не похожи. Технология изготовления стержневых обмоток машин постоянного тока описана в гл. 19. 17.2. ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ СТАТОРОВ КРУПНЫХ ГЕНЕРАТОРОВ Рассмотрим технологию изготовления стержней статоров крупных генераторов с непосредственным водяным охлаждением. Проводники для изготовления стержней поступают на завод в виде бухт. Материал полых проводников испытывают на проходимость канала и механическую прочность. Проходимость канала проверяют, подавая воду от гидравлического насоса в один конец бухты и наблюдая за ее вытеканием из другого конца. Для проверки  Рис. 17.4. Последовательность сплетения стержня. на механическую прочность один конец проводника закрывают, а давление воды доводят до 7 МПа и выдерживают в течение 1 мин. Резку проводников производят на медерезательных станках. Нарезанные провода подают на стол для выгиба переходов и сборки. Как правило, стержень состоит из двух полустержней. Полустержень собирают на столе, располагая сплошные и полые проводники так, как они будут лежать в пазу. Если стержни подлежат сплетению в пазовой части для уменьшения потерь на вихревые токи, то необходимо произвести выгиб проводников. Выгиб производят на ребро. Выгибают сразу все проводники полустержня 3 (рис. 17.4,а), лежащие в одном пазу. Концы проводников упирают в ступенчатую гребенку /, а выгибаемые места располагают в двух штампах 2 я 4, расстояние между которыми равно половине длины плетеной части стержня. Затем проводники зажимают с торца и одновременно двумя штампами производят выгиб. Выгнутый проводник показан на рис. 17.4, б. После выгиба проводники выравнивают с торца и скрепляют в середине стержня скобой. Переплетение ведут от середины, причем сначала все проводники переплетают в местах первого перегиба так, чтобы второй проводник поменялся местами с первым, третий - со вто- рым и последний с предпоследним (рис. 17.4, в). Второе плетение полустержня производят в местах второго перегиба. Второй полустержень изготавливают аналогично первому. Для получения целого стержня два полустержня складывают вместе и рихтуют по длине. Между полустержнями устанавливают прокладку. Под каждый переход устанавливают миканитовую прокладку, а переходы в пазовой части выравнивают эпоксидной замазкой ЭЗ-215. Для придания пазовой части стержня монолитности ее прессуют. Перед прессовкой промазывают лаком ЛЭФ-ЗУС и для механической защиты обматывают второпластовой лентой с небольшим нахлестом и киперной лентой впритык. Стержень кладут в пресс-форму гидравлического пресса с паровым подогревом и водяным охлаждением. Ввиду большой длины пазовая часть прессуется десятиблочным прессом. Каждый блок состоит из двух цилиндров. Давление на прессуемый стержень предварительное 4 МПа и окончательное 20 МПа. При прессовке производят запечку лака, выдерживая в течение 1 ч температуру 120-130 °С. Затем стержень извлекают из пресс-формы, снимают киперную и второпла-стовую ленты и проверяют размеры пазовой части и качество прессовки. Вторую прессовку проводят после нанесения шпатлевки ЭШ-211. После двух прессовок проверяют стержень на отсутствие замыкания между элементарными проводниками. Для придания лобовым частям нужной формы и монолитности их промазывают лаком и прессуют с последующей запечкой на специальных шаблонах. Шаблоны гидрофицированы, что облегчает гибку в них лобовых частей в горизонтальной и вертикальной плоскостях. Запечку выполняют в течение 1-1,5 ч при температуре 150-160 °С. Затем, не снимая с шаблона, концы стержней обрезают в размер, зачищают до блеска, надевают на них наконечник и пропаивают их серебряным припоем ПСр-15. После пайки наконечников стержни подвергают гидравлическим испытаниям для проверки отсутствия припоя в полых проводниках. Затем стержни передают на изолировку. К изолировке Стержни тщательно подготавливают. Пазовую и лобовую части после двух прессовок опиливают по предельным калибрам с допуском 0,4-0,6 мм, наносят полупроводящее покрытие и высушивают его. Изолирование стержней производят на станках лентами. Раньше основным электроизоляционным материалом, используемым для изготовления корпусной изоляции высоковольтных машин, была микалента, состоящая из одного слоя щипаной слюды, склеенной связующим веществом с подложкой из миканитовой бумаги. Стержни, изолированные микалентой, пропитывались (компаундировались) термопластичным битумным компаундом. Механическая прочность этой изоляции невысока даже при нормальной температуре окружающей среды, а при повышении температуры до рабочей изоляция размягчается и легко деформируется. За счет термопластичности битума при повышении темпера-

|