| |

|

Главная

>

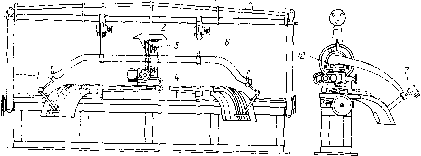

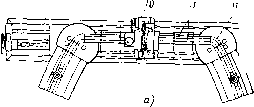

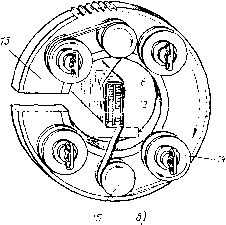

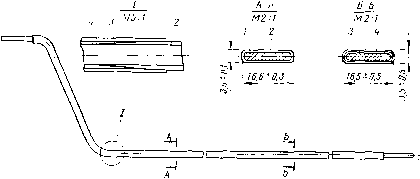

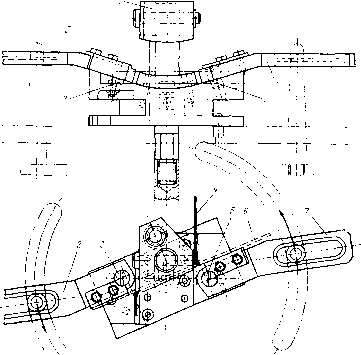

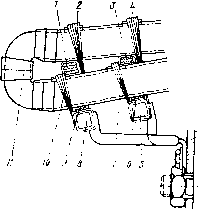

Производственный и технологический процесс туры происходит потеря монолитности изоляции, и в местах наибольшей напряженности электрического поля возникают процессы ионизации. Наиболее нестабильным элементом микалент-ной компаундированной изоляции является бумажная подложка, разрушающаяся как под действием нагрева, так и под действием электрических разрядов. Эта подложка, будучи механически непрочной в исходном состоянии, не обеспечивает необходимой затяжки микаленты при нанесении изоляции. В последние годы развитие высоковольтной изоляции для статорных обмоток идет по пути применения термореактивных связующих и материалов, содержащих взамен слюды слюдяные бумаги. В нашей стране разработаны два вида бумаг: слюдинитовая и слюдопластовая, которые отличаются как способом получения, так структурой и параметрами. При разработке новой термореактивной изоляции в качестве основного диэлектрического материала была выбрана слюдинитовая бумага, заменившая щипаную слюду, в качестве связующего - термореактивные лаки и пропиточные составы на базе эпоксидных смол, а тонкая стеклоткань с успехом заменила бумагу, применяемую в качестве подложки в микалентной изоляции. Изготовленная таким образом новая изоляция обладает рядом существенных преимуществ. Она имеет лучшие значения электрической и механической прочности, меньшее значение tg6 по сравнению с микалентной компаундированной изоляцией. Применение слюдинитовых бумаг позволяет создать наиболее монолитную и механически прочную структуру. В нашей стране созданы три системы такой изоляции: монолит, ВЭС и слюдотерм. Изоляция монолит создана на основе сухих непропитанных лент, накладываемых на стержни на станке или вручную с последующей вакуумной сушкой, пропиткой эпоксидным компаундом под давлением и запечкой в котлах или пресс-формах. Изоляция ВЭС создана на основе заранее пропитанных лент. После нанесения на стержни она подвергается вакуумной сушке и запечке в котлах при гидростатическом опрессовании или в пресс-формах. Изоляция слюдотерм изготовлена из сухих предварительно пропитанных стеклослюдинитовых лент, состоящих из одного слоя слюдинитовой бумаги толщиной 0,04 мм и одного слоя стеклоткани толщиной 0,04 мм, склеенных связующим на основе эпоксидных или идитольных смол. Разработаны три варианта ленты в зависимости от их назначения. Лента марки ЛТСС-3 предназначена для механизированного нанесения на станке с подогревом. Лента марки ЛТСС-5 может быть использована для ручного нанесения на обмотку (эластичная лента). Лента марки ЛТСС-ЗУ -для обмоток низкого напряжения. Ленты всех марок изготавливают одной толщины 0,17 мм. После нанесения на стержни изоляция подвергается механической прессовке в пресс-формах и выпечке. Рассмотрим технологический процесс изготовления стержней с лентами марки ЛТСС-3, предназначенными для механизированного нанесения. Изолировка машинным способом производится на изолировочных станках типа ЛШ (изолировка стержней гидрогенераторов) и ЛУС (изолировка стержней турбогенераторов), разработанных в ЛЭО Электросила . На рис. 17.5, а показан изолиро- 8 3    Рис. 17.5. Изолировочный типа ЛУС. станок вочный станок типа ЛУС. Стержень своей средней частью 6 подвешен на раскрывающихся стержнедержателях 8, а концы лобовых частей опираются на стойки 7. Стержнедержатели закреплены на трубчатой раме 9, лежащей на регулируемых по высоте стой- ках /. Изолировочная головка 5 располагается на каретке. Каретка передвигается по копируй, который повторяет форму изолируемого стержня. Прямолинейная и криволинейные части копира соединяются переходом . Копир можно настраивать на изолирование стержней различной длины, устанавливая сменные вставки между прямолинейными и криволинейными частями. В верхней части изолировочной головки 5 закреплен гребень 2 со скосами, предназначенный для раскрытия рычагов стержнедержателей при движении каретки. Закрытие рычагов происходит после прохода гребня под действием собственного веса. Электродвигатель 10 служит для привода каретки. Схема изолировочной головки показана на рис. 17.5, б. Ее разрезная шестерня 13 несет на себе четыре роликодержателя 14 и два нагревательных ролика 15. Два роликодержателя предназначены для слюдинитовых лент, а два других - для киперной или стеклянной лент. Нагревательные ролики служат для нагрева слюдинитовых лент. При этом происходит размягчение лака ленты, лента становится эластичнее и лучше ложится на стержень. Поверхность ролика нагревается до 80-100°С нихромовыми спиралями, заложенными внутри их. В изолировочной головке стержень поддерживается горизонтальным роликом 12, который регулируется по высоте. Станок работает следующим образом. Слюдинитовая лента с двух роликов пропускается через нагревательные ролики и закрепляется на стержне, как показано на рисунке. Включается станок, и каретка начинает движение по шаблону, а головка, вращаясь, накладывает изоляцию на стержень в 1/2 нахлеста. Для получения необходимого нахлеста необходимо чтобы были согласованы: скорость движения каретки, скорость головки, ширина изоляционной ленты, угол наклона ленты к стержню. Лента накладывается на прямолинейную часть стержня и на лобовую. При этом каретка проходит по копиру прямолинейную часть, поворот и криволинейную часть. Участок стержня 80-100 мм перед наконечником не может изолироваться механически, так как каретка не разворачивается по дуге малого радиуса. Эти участки работница изолирует вручную, проутюживая каждый слой электроутюгом. Изолирование производится только в одном направлении. Обратно каретка возвращается ускоренным ходом, при этом ролики с лентой не вращаются. При выпечке изоляция усаживается на 25%, исходя из этого, назначают размер стержня после изоляции. Контроль ведут предельными калибрами с шириной губок 20 мм. На изолированный стержень наносят технологическую защитную изоляцию из одного слоя фторопластовой ленты толщиной 0,02-0,03 мм и одного слоя стеклоленты вразбежку. Эти слои предохраняют стержень от повреждений и облегчают отделение выпеченного стержня от рабочих поверхностей пресс-форм. После изолирования изоляцию необходимо опрессовать и за- печь. Для этого стержни, изолированные сухими лентами, подвергаются пропитке в эпоксидных компаундах (см. гл. 21), стержни, изолированные пропитанными лентами, подвергаются гидростатическому прессованию и выпечке в автоклавах (гл. 21) или механическому прессованию и выпечке в пресс-формах. Механическая прессовка и выпечка производятся в специальных двухместных пресс-формах, которые изготовлены с большой точностью и механизированы. Для обеспечения взаимозаменяемости стержней все стержни одной электрической машины проходят через одну пресс-форму. Перед укладкой стержней рабочие поверхности пресс-формы очищают от натеков лака, пыли, грязи и промазывают раствором для предотвращения прилипания изоляции стержня к стенкам пресс-формы. Пресс-форму нагревают до 120 °С, закладывают в нее стержни и подают давление 4 МПа. Стержень нагревается в течение 1 ч. Затем давление поднимают до 20 МПа, а температуру до 160°С и выдерживают в течение 10 ч. По окончании режима выключают обогрев и медленно охлаждают стержень, пропуская воду по трубам пресс-формы, не снимая давления. Остывший стержень вынимают из пресс-формы, снимают защитную изоляцию и зачищают напильником или шкуркой от наплывов лака. Производят измерение толщины стержня и при необходимости калибруют пазовую часть по ширине. Калибровку производят шабером, снимая изоляцию равномерно с обеих сторон не более 0,5 мм. Калибровка стержня по высоте не допускается. Готовый стержень отправляют на сборку. Технология изготовления стержневых обмоток подробно изложена в [9, 10]. 17.3. ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ РОТОРОВ АСИНХРОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ Стержень ротора асинхронного электродвигателя показан на рис. 17.6. Заготовку для стержня правят и отрезают на медерезательных станках. Заготовки для стержней верхнего слоя должны быть длиннее заготовок для нижнего слоя, так как их лобовые части выгибают по большему радиусу. После резки и правки концы стержней зачищают карцовочными щетками и облуживают припоем. При гайке стержней в собранном роторе припоем ПМФ лужение концов не производится. Стержень имеет ширину, примерно равную ширине паза, и укладывается в сердечник ротора, имеющий полузакрытые пазы с торца сердечника, поэтому при изготовлении стержней лобовая часть изгибается с одной стороны. Вторая сторона будет выгнута после укладки в сердечник. Для гибки первой стороны используется пневматическое гибочное приспособление (рис. 17.7). Заготовка стержня 6 (показана штриховой линией) укладывается в пазы приспособления и включается станок. Пуансон /, опускаясь, изгибает на ребро лобовую часть стержня по радиусу, а затем рычаги 2 п 7, поворачиваясь вокруг осей 3 и 5, производят окончательную гибку. На рис. 17.7 положение рычагов показано до начала гибки, а окончательно согнутый стержень 4 показан сплошной линией. После гибки стержни изолируют. Пазовую часть изолируют гильзой, а лобовую - лентами вполнахлеста. При изолировке пазовой части за-  Р и с. 17.6. Стержень ротора асинхронного электродвигателя.  Рис. 17.7. Гибка стержней в приспособлении. готовку изоляции из гибкого миканита или стекломиканита, имеющую форму трапеции, помещают на плиту и накладывают на нее стержень, на который навертывают 1-1,5 оборота заготовки. Стержень с заготовкой помещают в обкаточный станок, где производят навертывание заготовки на стержень и горячую обкатку изоляции. Затем пазовая изоляция подвергается прессовке при давлении не менее 0,5 МПа. Для этого стержни закладывают в предварительно нагретый пресс (рис. 16.5). При прессовке изоляция проклеивается, запекается и становится монолитной. После получения на пазовых частях твердых гильз производится изолировка лобовых частей лентами вполнахлеста. Для этого используют микаленты или стеклотканевые ленты. При этом необходимо следить за тем, чтобы в месте стыка пазовой и лобовой изоляций не было просветов и утолщений. 17.4. УКЛАДКА СТЕРЖНЕВЫХ ОБМОТОК В ПАЗЫ СТАТОРА ГИДРОГЕНЕРАТОРА Для укладки обмотки статор гидрогенератора разбирают на секторы, в которые укладывают обмотку. До начала укладки размечают пазы, в которые будут укладываться: стержи с отогнутыми головками, для соединения с другими стержнями; стержни с прямыми головками, для соединения с выводными шинами; пазы, в которые будут укладываться стержни при монтаже. В пазы забивают доски для предохранения зубцов от повреждений при транспортировке. Затем на выходе из пазов приклеивают торцевые коробки, изготовленные из стеклоткани. На дно пазов устанавливают промазанные клеем стеклотекстолитовые прокладки и укладывают стержни нижнего ряда. Зазор между стержнями и стенкой паза заполняют прокладками. Лобовую часть стержня бандажируют к бандажным кольцам 5 и 5 (рис. 17.8) лавсановой лентой 7 и 10. Предварительно между стержнем и бандажным кольцом устанавливают стеклотекстолитовые прокладки б и 9, чтобы выбрать зазор. Прокладки бандажируют к бандажному кольцу. На выходе из паза между стержнями устанавливают упорные прокладки, изготовленные из пресс-матери ал а марки АГ-4. Прокладки (рис. 17.9) состоят из двух частей 2 vl 4. Для точной фиксации упорных прокладок между ними помещены прокладки из стеклотекстолита 3. Число стеклотекстолитовых прокла-  Рис. 17.8. Крепление лобовых частей гидрогенераторов.

|