| |

|

Главная

>

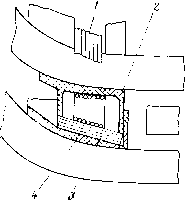

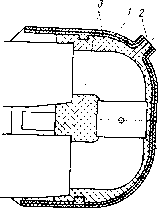

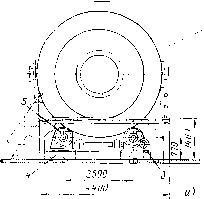

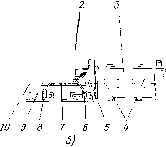

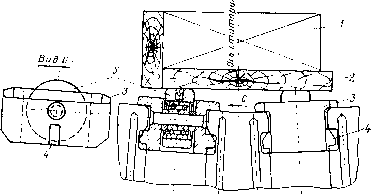

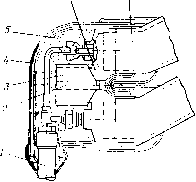

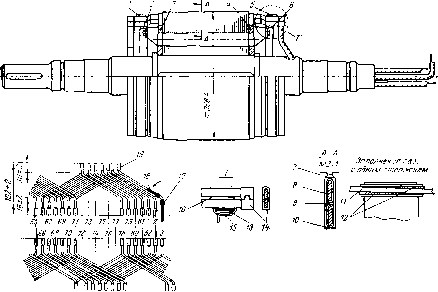

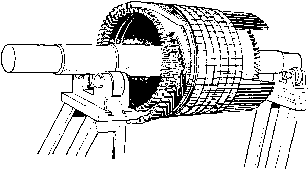

Производственный и технологический процесс док выбирается по месту. Упорные прокладки бандажируются лавсановой лентой /. Если гидрогенератор имеет косвенное охлаждение, то стержни соединяются хомутиками. На головки нижних стержней устанавливают хомутики (рис. 17.8), затем аналогичным методом укладывают стержни верхнего ряда. При этом изогнутые концы стержней заводят в хомутики. Между верхними и нижними стержнями приклеивают стеклотекстолитовые прокладки 1 и 3, бандажируют   Рис. 17.9. Крепление стержней на выходе из паза. Рис. 17.10. Изоляция головки стержней. верхние стержни лавсановой лентой 2 п 4, устанавливают и бандажируют упорные прокладки и забивают в пазы клинья. Все бандажи промазывают клеем. На прямые стержни надевают хомутики и соединяющие перемычки. Затем производят пайку всех соединений серебряным припоем ПСр-15. После пайки для изоляции на головки стержней надевают изоляционные коробки / (рис. 17.10), изготовленные из пресс-материала марки АГ-4, и заливают через отверстие 2 внутрь коробок изоляционный компаунд 3. Места соединения стержней с перемычками изолируют несколькими слоями ленты ЛЭТСАР толщиной 0,13 мм, а сверху одним слоем стеклоленты. Каждый слой ленты промазывают клеем. Уложенный сектор покрывают лаком, испытывают и готовят к отгрузке на место монтажа [10]. В современных гидрогенераторах стараются не использовать бандажных колец, крепление лобовых частей обмоток осуществляют прочной увязкой стержней между собой. 17.5. УКЛАДКА СТЕРЖНЕВЫХ ОБМОТОК В ПАЗЫ СТАТОРА ТУРБОГЕНЕРАТОРА Укладка стержней обмотки в пазы турбогенератора, бандажирование изоляционных прокладок, пайка и изолировка стержней 276 выполняются так же, как в гидрогенераторе. Отличительной особенностью является то, что длина и масса стержня турбогенератора в несколько раз больше длины и массы стержня гидрогенератора, а укладка производится в собранный статор, который необходимо при укладке поворачивать. Для обеспечения качества укладки и облегчения труда в объединении Электросила спроектированы и изготовлены специальные установки. Поворот статора на этих установках производится жантователями (рис. 17.11, а). Статор кольцами / устанавливает-   Рис. 17.11. Установка для обмотки двух статоров турбогенераторов. СИ на четыре стойки 4, имеющие ролики 5. Один из роликов является ведущим и приводится во вращение электродвигателем 5 через редуктор. Для того чтобы статор не пробуксовывал на роликах, к нему крепят грузы, уравновешивающие лапы и колодцы под охладители. Установки позволяют укладывать два статора. Все оборудование для укладки и материалы располагают на эстакаде, которая поднята над полом на высоту 1460 мм. Можно было бы не делать эстакаду, а углубить кантователь и производить работы с уровня пола. Однако опыт ряда заводов показал, что, хотя эстакада и занимает площадь, она создает лучшие условия для работы. Под эстакадой удобно располагать трансформаторы и другое оборудование. Все это позволяет повысить качество работы. Эстакаду нельзя использовать для временного хранения не относящихся к обмотке деталей и узлов. Работы на установках (рис. 17.11, б) производятся следующим образом. Статоры 1 и 3 устанавливают на кантователи. Тара 9 с обмоткой 7 опускается на эстакаду 10. На эстакаде имеется рольганг, стойки которого 2 входят в проемы тары. При этом пазовая часть стержней оказывается на стойках рольганга, а лобовые остаются на площадке тары. Укладку начинают с край- него стержня, который разворачивают (без поднятия пазовой части) и присоединяют к выводам 6 и 8 для нагревания перед укладкой. По окончании нагревания он освобождается от выводов, поворачивается лобовыми частями вверх и по рольгангу 2, роликовой стойке 5, а также закладным роликам 4, установленным внутри статора, подается в статор без значительных усилий. В такой последовательности заводятся в статор все стержни. На рис. 17.12 показаны закладные ролики, устанавливаемые в пазы. Стержень / лежит на защитном деревянном угольнике 2  Рис. 17.12. Закладные ролики в пазах. И перемещается по двум роликам 5. Корпус ролика имеет заплечики 3 для опоры на внутреннюю поверхность статора и выступы4, которые входят в вентиляционные каналы и препятствуют сдвигу роликов вдоль статора. При повороте статора ролики переставляют. Стержни соединяются между собой пайкой. Соединение при g помощи хомутиков производят так же, как и в гидрогенераторах. Соединение стержней с водяным охлаждением выполняют специальными наконечниками. К стержню 7 (рис. 17.13) наконечник 6 припаивают серебряным припоем ПСр-15, а между собой наконечники спаяны мягким припоем. Переход на мягкий припой обусловлен тем, что место пайки не подвергается большим перегревам, а также тем, что температура плавления мягкого припоя ниже, чем температура припоя ПСр-15 и при пайке наконечников между собой не произойдет повреждения места  Рис. 17.13. Изоляция головки стержней с водяным охлаждением. пайки наконечника к стержню. Для пайки наконечников на их хвостовую часть надевают хомуты <?, расклинивают клиньями 2. Часть стержней имеет подводящие шланги /, через которые поступает вода. Места пайки закрывают кожухом 4 и заливают компаундом 5 [9]. 17.6. УКЛАДКА И СОЕДИНЕНИЕ СТЕРЖНЕВЫХ ОБМОТОК РОТОРА Перед началом укладки ротор осматривают и производят изолировку нажимных шайб, обмоткодержателей и пазов. На шайбы 3 -а 4 (рис. 17.14) накладывают в два слоя стеклослюдопластовые  Рис. 17.14. Ротор со стержневой обмоткой. полоски, а обмоткодержатели 2 я. 6 обертывают двумя слоями лакостеклорезинослюдопласта 13 и закрепляют их лентой 15 в два слоя по ободу. В пазы устанавливают электроизоляционный картон 8, а на дно паза стеклотекстолитовые прокладки 10. Стержни поступают на укладку с одной изогнутой частью, вторая - прямая. В пазы (закрытые или имеющие шлиц меньше ширины стержня) стержни заводят с торца сердечника. Сначала укладывают нижний ряд, осаживают и на изогнутые концы накладывают временный бандаж. Затем производят ручную гибку вторых концов. Гибку выполняют двумя ключами. Ключ /7 надевают на прямую часть стержня и удерживают стержень, а ключ 18 надевают на лобовую часть и изгибают ее. Первые стержни нельзя сразу изогнуть на требуемый угол, так как мешают лежаш,ие рядом стержни, поэтому первый стержень изгибают только на расстояние между стержнями, второй - на двойное расстояние и т. д. В конце гибки догибают стержни, с которых начиналась гибка. Затем такими же приемами загибают концы стержней 19, на которые будут надеваться соединительные хомутики.  Рис. 17.15. Ротор в процессе укладки обмотки. После гибки временный бандаж снимают, устанавливают изоляцию между слоями лобовых частей 16 в виде композиционных материалов и бандажируют одним слоем стеклянной ленты в 1/2 нахлеста. В пазы между стержнями помещают прокладку 9. Затем заводят стержни верхнего ряда, но не с той стороны, с которой заводили нижние, а с другой. После этого в каждый паз забивают пазовые клинья 7 и прямую часть стержней изгибают такими же приемами, как и стержни нижнего ряда. Верхние и нижние стержни соединяют с торца хомутиками 14, выштампован-ными из меди. К трем стержням нижнего ряда, являющимся началом фаз, хомутиками присоединяют три кабеля, которые выводят через три наклонных отверстия и центральное отверстие вала для соединения с контактными кольцами. Три верхних стержня, являющиеся концами фаз, соединяются в звезду нулевой шиной. Для того чтобы не создавать неуравновешенность ротора, три выводных конца и соединение нулевых стержней располагают под углом 120°. В пазы, имеющие один стержень , забивают два деревянных клина 12. В собранном таким образом роторе производят пайку хомутиков (паяльником или в ванне) и отправляют на бандажировку. Бандажи / и 5 накладывают на обмотку в местах, которые лежат на обмоткодержателях. На рис. 17.15 показан ротор в процессе укладки обмотки. Глава восемнадцатая ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ И КОНТАКТНЫХ КОЛЕЦ 18.1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЛЕКТОРАМ Коллектор представляет собой наиболее сложный и ответственный узел электрической машины. Это объясняется, во-первых, конструкцией кольца, составленного из большого количества медных пластин, чередующихся с изоляционными прокладками, во-вторых, сложными геометрическими формами сопряжения металлических и изоляционных деталей и, наконец, силовыми явлениями, возникающими под действием центробежных сил и температурных изменений. Для обеспечения хорошей коммутации биение коллектора в готовой машине должно быть не более 0,03-0,04 мм. Если учесть, что половина этого значения обусловливается зазором подшипников, эксцентриситетом подшипниковых щитов, то на долю допустимого биения коллектора остается 0,007-0,01 мм. При разработке технологических процессов изготовления коллекторов необходимо обеспечить монолитность конструкции и способность сохранять геометрическую форму в течение всего эксплуатационного периода. Коллекторы электрических машин по конструкции и технологии изготовления можно разделить на следующие основные типы: коллекторы со стальными втулками арочного типа (рис. 18.1, а); коллекторы с бандажными кольцами (рис. 18.1, б); коллекторы на пластмассе (рис. 18.1, в, г). Каждый тип коллектора имеет большое количество разновидностей. Рассмотрим арочный коллектор (рис. 18.1, а). Он состоит из коллекторных пластин 5, изоляционного цилиндра 7, изоляционных манжет 8, втулки 10, нажимного конуса 3, гайки стопорного винта 2. Коллекторные пластины изолированы между собой изоляционными прокладками 12. В верхней части пластин располагаются петушки 9, которые имеют прорези для вкладывания проводников обмотки при пайке. В машинах, у которых диаметр коллектора намного меньше диаметра якоря, для удобства соединения обмотки 14 с коллектором в пластины 5 впаивают ленточные петушки 13. Бандаж 4 крепит манжету 8 и закрывает щель 6 между манжетой и пластиной. Принцип действия арочного коллектора основан на том, что посредством усилий, создаваемых втулкой и нажимным конусом, пластины прижимаются к центру и между ними создается боковое давление, которое называют арочным распором. Это давление передается на коническую поверхность ласточкиных хвостов пластин через изоляционные манжеты. Качество коллекторов и их эксплуатационная надежность зависят от правильно выбранного технологического процесса.

|

|||||||||||