| |

|

Главная

>

Производственный и технологический процесс 3 S 7 8 3

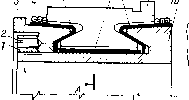

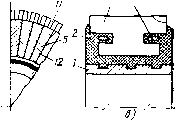

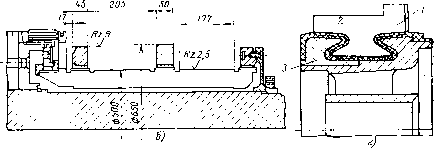

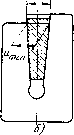

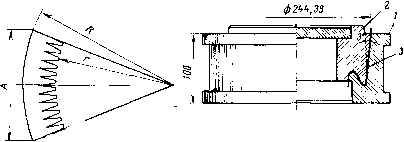

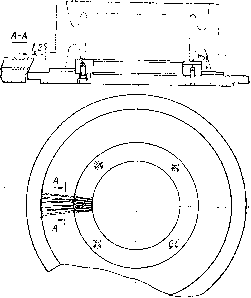

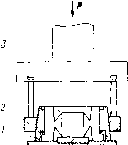

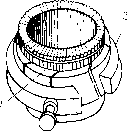

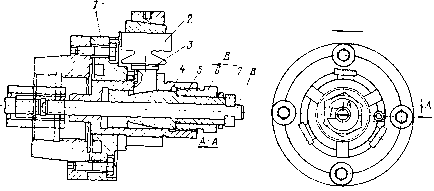

3 Ч   Рис. 18.1. Типы коллекторов. a - на стальной втулке; б - с бандажными кольцами; в - иа пластмассовом корпусе; г - щелевой конструкции. В настоящей главе рассматривается технология изготовления коллектора до момента его сборки с валом машины. После сборки с валом машины производится ряд операций по отделке наружной поверхности, которые будут рассмотрены в гл. 19. 18.2. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРНЫХ ПЛАСТИН И КОЛЛЕКТОРНЫХ ПРОКЛАДОК Коллекторные пластины изготавливают из холоднотянутой меди специального трапецеидального профиля. Для большинства коллекторов применяют медь марки Ml (ГОСТ 859-78), а для скоростных машин -кадмиевую медь (с содержанием 1 /о кадмия), обладающую большей механической прочностью и меньшим износом на истирание по сравнению с холоднокатаной коллекторной медью. Находит также применение коллекторная медь с присадками серебра, циркония и др. В последнее время все большее распространение находят коллекторные пластины, прессованные из медного порошка. Электромашиностроительные заводы получают коллекторную медь в виде полос длиной от 1,5 до 3,5 м. При изготовлении кол лекторной меди кабельные заводы руководствуются ГОСТ 3568-70, который устанавливает допуски на изготовление, методы контроля и требования к качеству поверхности. Размеры а, h и а должны быть оговорены в заказе электромашиностроителями. Проверка размера а и угла а производится предельным шаблоном (рис. 18.2). Размер а будет соответствовать допускаемому в том случае, если медь не будет выступать выше верхнего среза {Отах) и утопать за нижний срез {агп) Правильность угла проверяется плотностью прилегания сторон профиля меди к сторонам шаблона. Допускаемый просвет между стороной профиля и шаблоном определяется щупом. Размер h контролируется скобой или универсальным инструментом.  Рис. 18.2. Профиль коллекторной меди (а) и шаблон для проверки профиля (б). Рис. 18.3. Схемы штамповки коллекторных изоляционных прокладок.  &J pJ Д. Коллекторные пластины толщиной до 10 мм чаще всего штампуют на эксцентриковых прессах с окончательным профилем для коллекторов на пластмассе и с учетом припуска на механическую обработку для коллекторов на металлической втулке. После штамповки или резки пластины должны быть выправлены и опилены от заусенцев. Правку можно производить в штампе на прессе. При этом рабочие поверхности матрицы и пуансона имеют продольные выступы высотой 0,3 мм через каждые 5 мм. При ударе выступы рабочих частей штампа внедряются в пластину, растягивая верхний слой металла, и таким образом выправляют пластину в целом. В выправленных пластинах производят фрезерование шлица для вкладывания проводников обмотки. При необходимости боковые поверхности шлица облуживают. Если припайку проводников к пластине осуществляют аргонно-дуговой сваркой, лужение не производят. При штамповке пластины 30-40 % меди идет в отход. Более экономичным способом можно получать пластины прессованием их из металлопорошка (см. гл. 5). При этом использование материала достигает 95-98 %. Коллекторные изоляционные прокладки изготавливают из коллекторного миканита, слюдинита, слюдопласта. Это хорошо спрессованные материалы с малым содержанием связующих (до 4%) и с малой усадкой при нагреве. Как правило, прокладки штампуют на кривошипных прессах. Изоляция является дорогим материалом, поэтому следует применять, по возможности, безотходную-штамповку. На рис. 18.3 приведены схемы штамповки. Штриховкой показаны получающиеся отходы. 18.3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАНЖЕТ Изоляционные манжеты, изолирующие коллекторные пластины от стяжных конусов - весьма ответственная изоляционная деталь, требующая тщательной технологии изготовления. Изоляционные-манжеты изготавливают из формовочного миканита, слюдинита слюдопласта. Формовочные материалы для коллекторных манжет-имеют более высокое содержание связующих (8-15 %).  Рис. 18.4. Заготовка миканитовой манжеты. Рис. 18.5. Пресс-форма для опрессо-вания манжет. При диаметрах нажимного конуса до 500 мм манжеты выполняют целыми, а при больших диаметрах-из отдельных сегментов. Заготовки сегментов (рис. 18.4) вырезают из листа по шаблону или при больших количествах штампуют на прессе. Затем отбирают необходимое число заготовок на каждую манжету. Суммарная толщина должна быть равна 1,15 номинальной толщины манжеты, так как в процессе изготовления миканит дает усадку на 15%. Заготовки нагревают до размягчения смолы и производят загиб в холодном пуансоне / (рис. 18.5) пресс-формы. Затем половину заготовок лакируют маловязким клеящим лаком и подсушивают на воздухе. Пресс-форму нагревают до 180-190 С, ша-зывают смазкой, прокладывают телефонной или пергаментной бумагой, после чего закладывают в нее заготовки 3. В процессе закладки чередуют лакированные и нелакированные заготовки и сдвигают их на 1/3 или 1/4 зубца. Затем снова прокладывают лист бумагой, вставляют горячий пуансон 2, покрытый смазкой, и выполняют предварительную прессовку. Вырезку зубцов и сдвиг заготовок производят для того, чтобы после изгиба этой части на меньший диаметр толщина всей манжеты была одинаковой. После прессовки пресс-форма с заготовками подается на запекание - температура и время запекания зависят от марки формовочного миканита и толщина манжеты. В результате запекания манжета должна приобрести жесткость, но не должна быть хрупкой. Она должна сохранить возможность формовки в процессе подтяжки гайки при сборке деталей коллектора на втулку. После запекания: пресс-форму извлекают из печи и в горячем состоянии прессуют на прессе, подтягивая гайку стягивающего болта. Обрезку краев манжеты производят в пресс-форме после ее остывания. 18.4. ТЕХНОЛОГИЯ СБОРКИ КОЛЛЕКТОРОВ Технологический процесс сборки и обработки коллекторов состоит из следующих операций: сборка пластин в кольцо, опрес-совка, выпечка, расточка ласточкина хвоста, сборка кольца на втулку, обработка рабочей поврехности, разгон, балансировка и контроль. После напрессовки коллектора на вал машины производят чистовую обработку наружного рабочего диаметра и продораживание. Сборку коллекторных пластин в кольцо выполняют на сборочном диске (рис. 18.6). На торце диска в радиальном направлении профрезерованы пазы, в которые при сборке вставляются изоляционные прокладки. Число пазов в диске равно числу пластин коллектора. Сборка пластин в кольцо на диске удобна, так как не надо вести счет пластинам и легко транспортировать весь комплект. Перед сборкой КОЛЛеК- Рис. 18.6. Кольцо для сборки коллектора, торные пластины и коллекторные прокладки калибруют. При сборке на диск поочередно устанавливают пластины и прокладки. Собранный в кольцо комплект пластин стягивают отожженной стальной проволокой и производят прессовку. Прессовка производится на гидравлических прессах в приспособлениях. Прессовка комплекта пластин нужна для придания ему цилиндрической формы и получения монолитности за счет создания бокового давления между пластинами. Б процессе изготовления комплект пластин прессуют несколь-  ко раз. Первый раз в холодном состоянии после сборки пластик в кольцо, второй раз - сразу после нагревания и выпечки, третий - после остывания до температуры окружающей среды. При первой прессовке создается нужное боковое давление между пластинами. Вторая и третья прессовки служат для восстановления этого давления, уменьшающегося после выпечки миканита, а затем при охлаждений в результате различного сжатия меди и стального кольца, имеющих разные температурные коэффициенты объемного расширения. Миканитовые прокладки у средних и больших кол-   Рис. 18.7. Схема опрессования кольца коллекторных пластин на гидравлическом прессе. лекторов не удается выпечь за один нагрев. Комплект пластин таких коллекторов нагревают еще 1-2 раза и производят 1-2 цикла прессовок. Операция прессовки выполняется следующим образом. На кольцо пластин сверху надевают плашки / (рис. 18.7) запрессовочного приспособления и накладывают запрессовочное кольцо 2. После напрессования вручную запрессовочного кольца приспособление переворачивают и проверяют перпендикулярность пластин коллектора к запрессовочному кольцу по угольнику. Затем пластины коллектора запрессовываются на прессе 3. Количество плашек чаще всего равно 6. Их получают из цилиндрической заготовки, разрезанной под косым углом к торцу. Косой разрез предохраняет от попадания в зазор между плашками миканитовых прокладок при прессовке. Угол наклона образующей конуса кольца и плашек выбирают из условий самоторможения, он равен 4°. Выпечка производится в печи в течение 4-10 ч при температуре 160-200 °С. После выпечки выполняется операция расточки ласточкина хвоста для крепления комплекта пластин на втулке. В зависимости от габаритов комплекта пластин расточку производят на токарных или карусельных станках. За базу при расточке принимают торец и наружный или внутренний диаметр приспособления На рис. 18.8 показана расточка комплекта пластин. Расточка выполняется на пневматической консольной оправке с базой по внут реннему диаметру. Комплект пластин 2 вместе с плашками и кольцом надевается на кулачки 3, которые разжимаются внутренней оправкой 5. Внутренняя оправка получает движение от тяги 8 через съемную шайбу 7. Обработав одну сторону пластин, гайкой 6 запирают оправку 5 в корпусе 4. Затем тягу 5 подают вправо, снимают шайбу 7 и оправку 4, вместе с комплектом пластин: переворачивают на 180° и вставляют в корпус / другой стороной. Производят обработку второй стороны пластин. Таким образом, обеспечивают соосность обеих обработанных сторон пластин. Вид в  Рис. 18.8. Пневматическая консольная оправка для расточки ласточкина хвоста.. Общую сборку коллектора производят в следующей последовательности. На втулку 10 (см. рис. 18.1, а) надевают слегка нагретую манжету 8 и изолирующий цилиндр 7. Затем надевают кольцо пластин 5, нажимной конус 3 с манжетой и предварительно завертывают гайку /. После предварительного завертывания-.гайки 1 собранный коллектор устанавливают на гидравлический пресс и под давлением подтягивают гайку до упора. При помощи специального шаблона выверяют положение шпоночной канавки втулки по отношению к пластинам коллектора. Середина шпоночной канавки должна совпадать с серединой медной или миканито-вой пластины, на что должно быть указание в чертеже. В крупных коллекторах установить комплект пластин на втулку по шаблону трудно, поэтому шпоночную канавку долбят или протягивают в собранном коллекторе. При сборке коллектора проверяют параллельность торцевых поверхностей, пластин и нажимных колец. Для того чтобы при работе коллектора не ослаблялось давление на ласточкин хвост, коллектор нагревают и выдерживают некоторое время в печи при f = 160-ь180°С, а затем в горячем состоянии подтягивают гайку. После остывания коллектора гайку подтягивают еще раз. Крупные и быстроходные коллекторы до 3 раз нагревают и подтягивают гайку. Затем коллектор освобождают от прессовочного кольца и плашек и обтачивают по наружной поверхности.

|