| |

|

Главная

>

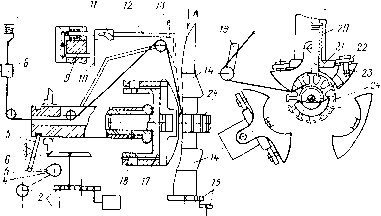

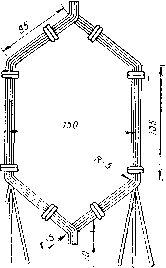

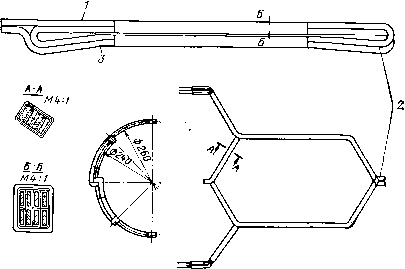

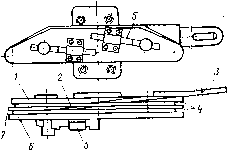

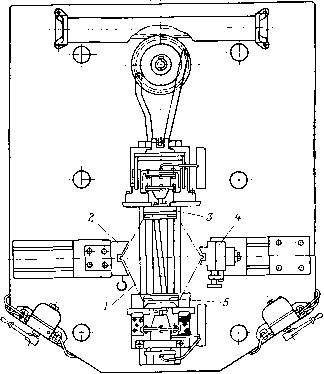

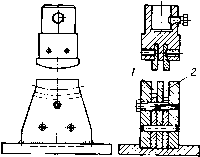

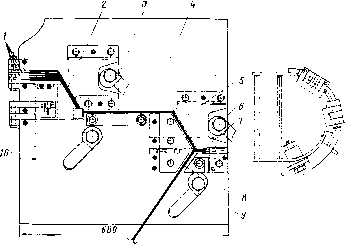

Производственный и технологический процесс Сердечники в зависимости от расположения паза относительно их оси бывают с косым или прямым пазом. Форма пазов различна: круглая, овальная, трапецеидальная и др. Наличие на валу вместе с сердечником коллектора и других элементов затрудняет процесс станочного наматывания, отрицательно сказывается на качестве формирования лобовых частей, а в отдельных случаях, когда диаметр коллектора близок к диаметру якоря и расположен на малом расстоянии от него, делает практически невозможной станочную намотку. 7 8 Вид А  Рис. 19.1. Станок для бесчелночного наматывания обмотки якоря. По способу образования витка намоточные станки можно разделить на бесчелночные и челночные. В бесчелночных станках виток образуется вследствие вращения сердечника, наматывающего на себя провод. В челночных станках виток образуется вследствие вращательного или иного функционального движения челнока (по- водка) относительно сердечника. При этом сердечник может быть неподвижен или совершать определенные функциональные перемещения. Рассмотрим работу станка (рис. 19.1) для бесчелночного на матывания якоря. Наматываемый якорь 24 устанавливается в цангах 14, включается станок, и от электродвигателя 3 через зубчатые колеса движение передается кулачку 4, обеспечивающему рычажной системой 5 подачу шпинделя 20 в осевом направлении, в результате чего выступы скобы 17 входят в паз сердечника, фиксируя его в заданном положении. Скоба 17 осями 18 связана с кулачками 23. Для удержания провода станок содержит подпружинный крючок 13, закрепленный на конце стержня 12, имеющего штифт, входящий в винтовую канавку неподвижной муфты, закрепленной на фланце 10. После подачи шпинделя к сердечнику дается команда на включение двигателя /, который через систему зубчатых колец 2 я 6 сообщает вращение шпинделю 20 и связанному с ним вращающему поводку 19, обеспечивающему намотку секции. Провод, сматываемый с катушки 7, проходит натяжное устройство, систему роликов и через полый шпиндель попадает на ротор. Перед самым началом намотки, когда подается вперед шпиндель, фланец 10 отходит от упора 9. При этом пружина стержня 12 толкает его влево, поворачивая рычаг 8 и передвигая упор 9. Одновременно вследствие осевого перемещения стержня 12 от штифта, входящего в винтовой паз муфты И, он поворачивается, освобождая провод. В процессе намотки кулачок 21, выполненный в виде втулки, запрессованный в шпиндель 20, попеременно воздействует на ролики 22, запрессованные в кулачки 23, сообщая им качательное движение. Направляющая кромка кулачка входит в паз, тем самым обеспечивая периодическое уплотнение обмотки. Поворот сердечника на новый пазовый шаг производится электродвигателем 16 через передаточный механизм 15. Применение в станках механизма поворота сердечника повышает производительность намоточной операции приблизительно на 30 %. Однако более высоких результатов можно достигнуть лишь применением станков, наматывающих параллельно все секции [8]. 19.3. ИЗГОТОВЛЕНИЕ ОБМОТОК ЯКОРЕЙ а] Намотка катушки из круглого провода Катушка якорной обмотки состоит из нескольких секций. Каждая секция присоединяется к своим коллекторным пластинам. Общее число секций равно числу коллекторных пластин. На рис. 19.2 показана катушка, состоящая из трех секций. Намотку производят на шаблон сразу всех секций. Шаблон по форме соответствует шаблону для намотки Ц статорных катушек из круглого прово- да. Число барабанов, с которых нама- тывают катушки, равно числу элемен- W тарных проводов в катушке. Так как секции имеют небольшое число вит- р (,. 19.2. Шаблонная катуш-ков (2-8), не требуется применение ка из круглого провода.  высокой скорости намотки. Обычно используют простые станки собственного изготовления. При намотке производят маркировку начала и конца каждой секции. Наиболее просто это делают, надевая на концы трубки разных цветов. После намотки катушку перевязывают в нескольких местах и снимают с шаблона. При необходимости производят формовку головки в приспособлении с гидро- или певмоприводом. Затем выводные концы обрезают до размера, указанного в чертеже, и зачищают изоляцию. Если катушки припаиваются к коллекторным пластинам, то концы катушек лудят. В таком виде катушки поступают на укладку. 6) Намотка катушки из прямоугольного провода Многовитковая катушка обмотки якоря из прямоугольного провода показана на рис. 19.3. Она имеет сложную пространственную форму с изгибом в различных плоскостях. Эта форма придается ей в результате трех операций: намотки на шаблон, растяжки па-  Рис. 19,3. Шаблонная многовитковая катушка из прямоугольного провода, зовых частей и формовки лобовых частей. Якорная катушка отличается от статорной тем, что имеет двойную головку 2 со стороны лобовой части, не имеющей выводных концов. В статорной катушке (см. рис. 16.2) одни выводной конец выходит из внутренней части катушки и после укладки располагается между катушками. В статоре это не очень опасно, так как выводной конец из внутренней части катушки соединяется с выводным концом соседней катушки, выходящим с наружной части. В якоре выводные концы присоединяются к коллекторным пластинам. Выводить провод из середины обмотки и перегибать его опасно, так как можно повредить изоляцию. Поэтому перекрещивание проводов перенесено на другую сторону катушки. Катушка в месте перекрещивания имеет двойную толщину, но это не очень опасно, так как между головками может быть проложена изоляция. Головки катушек этой стороны в процессе укладки подвергаются менее сильным деформациям, чем головки со стороны коллектора. В результате этого нижний слои выводных концов 3 выходит к коллекторным пластинам из-под петли лобовых частей, а верхний слой 1 - над петлей. На рис. 19.4 показан шаблон для намотки катушек с двойной головкой. Шаблон имеет две щеки 1 и 6. Щека 6 съемная и кре-  Рис. 19.4. Шаблон для намотки катушки с двойной головкой.  Рис. 19,5. Растяжной станок. 0728  Рис. 19.6. Штамп для выгибания лобовых частей катушки. пится КЛИНЬЯМИ 5. Шаблон имеет два ручья 4, разделенных съемной перегородкой 7. Для образования двойной головки имеется паз 2, обеспечивающий переход проводов катушки с одного ручья на другой. Намотка производится следующим образом. Провод через натяжное устройство подводится к поводку шаблона 3 и крепится на нем. Затем осуществляется намотка. Скорость намотки невелика, так как витков мало, а прямоугольный провод должен лечь в ручьи шаблона ровно. При необходимости его подбивают молотком через текстолитовую подбойку. Намотанную катушку перевязывают в нескольких местах и снимают с шаблона. Растяжку производят в растяжных станках. На рис. 19.5 показан один из них. Катушка J головками укреплена в кулачках 2 я 4, а пазовая часть в захватах 5 и 5. При растяжке привод станка разводит захваты в разные стороны, а кулачки, не имеющие привода, сближаются до упора. На рисунке положение всех механизмов показано в конечный момент растяжки. При растяжке станок настраивают по шагу (углу) между пазами, в которые будут укладываться катушки, при этом лобовые части получаются прямолинейной формы, вместо радиусной, предусмотренной чертежом. При необходимости катушки перед растяжкой могут обертываться хлопчатобумажной лентой впритык для предохранения витков от смещения и повреждения в процессе растяжки и последующей формовки. Формовку производят для придания прямолинейной лобовой части радиусной формы в соответствии с требованием чертежа. Это выполняется в пневматических прессах, оснащенных гибочными штампами. На рис. 19.6 показаны пуансон и матрица гибочного штампа. Штамп имеет два ручья 1 п 2. В одном из них изгибаются лобовые части нижней стороны катушки, а в другом верхней. Поэтому основания ручьев изготовлены с различной кривизной, а глубины их отличаются на высоту одного витка. Для удобства укладки и выемки катушки из матрицы ручьи выполняются расширяющимися кверху. Дальнейшими операциями изготовления катушки будут: лужение концов, изолировка, контроль. в) Изготовление одновитковых катушек Одновитковая якорная катушка показана на рис. 19.7. Технологический процесс изготовления одновитковых катушек включает в Р линия /атушЩос  себя операции: правку и отрезку провода, гибку головки 2, разводку лобовых частей 1, формовку верхней и нижней полукатушек. Катушки изготавливают из шинки или изолированных проводов. Процесс изготовления катушек из шинки более трудоемкий, так как требует наложение витковой изоляции на каждый проводник и поэтому применяется редко. Правка и отрезка проводов производятся на медереза-тельных станках. Гибку головки катушки выполняют на ребро в пневматических приспособлениях. Для этого набирают пакет проводов для одной катушки и производят гибку. После гибки в другом пневмоприспособлении разводят головку лобовых частей на угол а. Формовку полукатушек выполняют в две операции на гибочных приспособлениях, называемых горбылями. Каждую операцию осуществляют в отдельном приспособлении. На рис. 19.8 показан горбыль для формовки верхней части катушки. Горбыль изготовлен из толстолистовой стали в виде макета части сердечника якоря. Заготовку катушки закладывают головкой в продольный паз 7, а лобовую часть нижней неформуе-мой полукатушки в паз S и зажимают эксцентриком 9. После этого приступают к формовке верхней полукатушки. Ударами мо- Р ис. якоря. 19.7. Одновитковая катушка  Рис. 19.8. Приспособление для формовки одновитковых катушек.

|