| |

|

Главная

>

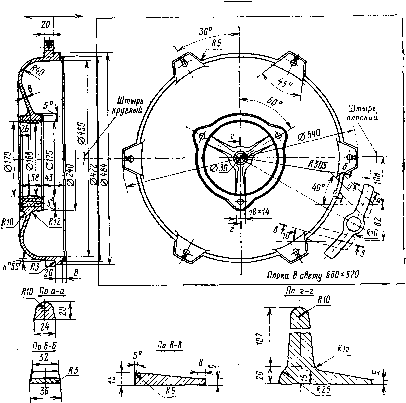

Производственный и технологический процесс Аттестация уровня производства - это система, состоящая из аттестации уровня качества изделий, аттестации уровня технологии, аттестации уровня юрганизации производства. Для оценки уровня производства приняты три категории: высшая В кате-тория, I категория, II категория. В основу методических материалов по аттестации уровня технологии и уровня организации производства легли следующие положения. К высшей (В) категории относятся предприятия, цехи, участки, имеющие лучшие показатели, достигнутые иа аналогичных предприятиях в СССР и за рубежом. К I категории относятся предприятия, цехи, участки, имеющие средние показатели, достигнутые на аналогичных производствах в СССР. Ко II категории относятся предприятия, цехи и участки, имеющие показатели ниже средних, достигнутых ш отрасли. Объекты, подлежащие аттестации, объединяются по классификаторам в труппы, имеющие сопоставимый технологический и организационный уровень производства. В основу классификаторов положены общие признаки: аналогичность выпускаемой продукции, характеристика производства (тип, численность работающих, объем производства), характеристика деталей и узлов. Для определения категории уровня по классификационным группам при- яята номенклатура технико-экономических показателей. Для определения в категориях уровня качества изделий, уровней технологии и организации производства, предусматривается система расчета оценок что количеству баллов. Уровень производства предприятия в баллах определяется по формуле где Ук - технический уровень изделий; Ут-уровень технологии; Уо-уровень организации; Ки К2, - коэффициенты, характеризующие значимость соответственно технического уровня изделия, уровня технологии, уровня органнза-щии производства. Технический уровень изделий определяется по формуле Ук == (0,53 + Ов -f 2oj -]-За )/100, где Оз.к - удельный вес изделий категории В со знаком качества, % общего объема; Ов-то же изделие категории В без знака качества, %; а,-то же Изделие I категории, %; Ог-то же изделие II категории, %. Под уровнем технологии производства Ут понимается система взаимосвязи показателей, характеризующих прогрессивность и экономичность принятых на предприятиях технологических методов осуществления производственного процесса. Уровень организации производства определяется по формуле 01 Л- 2Ло2 + Зоз где Аои Ло2, Лоз - суммарный удельный вес аттестованных показателей соответственно категорий В, I и II, %; 1, 2 3 - баллы, условно присваиваемые соответственно категориям В, I и II. Всесоюзным институтом трансформаторостроения на основании большого -статистического материала для аттестации уровня технологии обмоточно-изо-ляционного производства предложены следующие показатели: См - степень охвата рабочих механизированным трудом; Ум,т-уровень механизированного труда в общих трудовых затратах. Степень охвата рабочих механизированным трудом, %, определяется отношением числа рабочих, выполняющих работы механизированным способом, к общему числу рабочих на данном участке (в цехе). К рабочим, выполняющим работу механизированным способом, относятся рабочие, выполняющие работу при помощи машин и механизмов с электрическим, пневматическим или другими приводами илн наблюдающие за действием автоматических машин и механизмов, К этой категории рабочих относятся и наладчики. Уровень мехаиизироваииого труда, %, в общих трудозатратах определяется по формуле 100% = См/С, где Ра -число рабочих во всех сменах на участке (в цехе), занятых механизированным трудом; Р -общее число рабочих на участке (в цехе); УС - коэффициент механизации, выражающий отношение времени механизированногср труда к общим затратам времени на данном оборудовании или рабочем месте. Аттестация показывает, что на заводах все больше внимания уделяете вопросам технологии, разработке и внедрению новых высокопроизводительных технологических процессов и специального технологического оборудования, модернизации действующего оборудования, внедрению поточно-механизированных и автоматических линий, позволяющих получить максимальный экономический эффект. Внедрение системы повышения качества выпускаемой продукции на тран-сформаторостроительных заводах страны позволило повысить качество новых трансформаторов, резко уменьшить потери от брака, сократить число рекламаций, повысить надежность и улучшить оформление многих изделий. Возросло количество работающих с личным клеймом. Государственный Знак качества присвоен многим типам трансформаторов. 3.2. ПЕРСПЕКТИВЫ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ МАШИН И ТРАНСФОРМАТОРОВ В электромашиностроении на уровень производительности труда влияют факторы трех групп. 1. Повышение технического уровня производства. Сюда относятся механизация и автоматизация производства, модернизация действующего оборудования, внедрение совершенной технологии, применение экономичных видов сырья и материалов, улучшение качества продукции. 2. Улучшение организации производства и труда. Организация производства включает совершенствование управления, в частности внедрение АСУП (автоматизированной системы управления производством) и АСУТП (автоматизированной системы управления технологическим процессом), конвейеризацию увязку работы отдельных звеньев производства. Организация труда включает в себя внедрение планов НОТ, изменение состава работающих, сокращение потерь рабочего времени, уменьшение числа рабочих, не выполняющих норм выработки. 3. Изменение объема и структуры производства продукции, т. е. ассортиментные сдвиги, изменение удельного веса отдельных производств. За последние годы многое сделано для повышения технического уровня производства. Это в первую очередь относится к заводам с крупносерийным-и массовым производством. Литье корпусов, щитов и других деталей осуществляют прогрессивными методами на конвейерных линиях. Для получения экономичных заготовок валов используют поперечно-клиновую прокатку. Штамповку листов сердечников осуществляют из рулонов илн лент на листоштамповочных автоматических установках. Сборка сердечников и их скрепление производят на полуавтоматах. Обмоточно-изолировочные работы (изолирование пазов, укладка обмотки, заклинивание, бандажировка, формовка и т. д.) осуществляют на конвейерных линиях, оснащенных высокопроизводительными станками. Пропитку производят в автоматических установках. Механическую-обработку корпусов, валов, щнтов и других деталей осуществляют на агрегатных станках или автоматических линиях. Сборка машин конвейеризирована и оснащена сборочными устройствами. Все это позволило в несколько раз повысить производительность труда при изготовлении машин. Технологические процессы и оборудование, применяемые в массовом и се- г 1* г, о в щ и щ С! Л5 О} Ч ш of рг П1 ги риином производстве, также используются в мелкосерийном и даже единично: производстве. Степень механизации мелкосерийного и единичного производства повыси лась за счет применения оборудования с числовым программным управление (практически все типы металлорежущих станков, плазморезательные машины, прессы Поэлементной штамповки и т. д.). Механизация и автоматизация технологических процессов позволила уменьшить трудоемкость изделий в 2-3 раза. За годы десятой пятилетки выполнен большой комплекс научно-исследовательских и опытио-коиструкторских работ по разработке и внедрению специального технологического оборудования, осиастки и новых технологических процессов. По плану технического перевооружения на 1980-1985 гг. преду-caтpивaютcя значительный рост внедрения на предприятиях отрасли передовой технологии, механизации и автоматизации производственных процессов, а также соответствующее снижение трудоемкости и повышение основных технико-экономических показателей. В трансформаторостроении намечено завершить работы по механизации и автоматизации изоляционного производства, предусматривающие комплексный подход к решению всех проблем изоляционного производства, начиная с раскроя исходного листа электрокартона до получения готовой детали или узла. Для автотрансформаторов мощностью 2000 мВ .4 намечено перейти к изготовлению изоляционных деталей сплошной формы методом формовки и литья. Необходимо полиостью обеспечить производство магиитопроводов автоматическими линиями для резки пластин с косым стыком, а производство обмоток - новым технологическим оборудованием, обеспечивающим повышение лроизводительности труда и применение специальных проводов и фольги. В 1980-1985 гг. предполагается завершить комплексную механизацию производства трансформаторов I и II габаритов с пространственным магнит(>-лроводом и вмотанной в него обмоткой, интенсифицировать трудоемкий процесс сушки трансформаторов, широко внедрив сушку в парах нефтепродуктов Будет завершена разработка комплекса Государственных стандартов на трансформаторы, предусматривающие повышение срока гарантий завода-поставщика до пяти лет. Значительно более широко будут использованы ЭВМ для выполнения расчетов автоматизированных систем управления: АСУ-материалы, АСУ-техиико-экоиомическое планирование, АСУ-производство, а также для ре шения инженерно-технических и управленческих задач технологической подготовки производства - АСУТПП. Раздел второй ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ МАШИН И ТРАНСФОРМАТОРОВ Глава четвертая ЛИТЕЙНОЕ ПРОИЗВОДСТВО 4.1. ОБЩИЕ СВЕДЕНИЯ К литейному производству относится изготовление фасонных деталей или их заготовок путем заливки расплавлеиного металла в форму, полость которой имеет конфигурацию детали. Методом литья можно изготавливать изделия сложной конфигурации, которые другими видами обработки - ковкой, штамповкой, сваркой - получить трудно или невозможно. В электрических машинах литые детали составляют 35-60 % общей массы. Наибольшее применение находят отливки из серого чугуна. Из серого чугуна отливают корпуса, щиты, коробки выводов, крышки, втулки, нажимные шайбы электрических машин общего назначения. Серый чугун является самым дешевым из литейных сплавов. Ои имеет хорошие литейные свойства и обладает способностью рассеивать вибрационные колебания при переменных нагрузках. К недостаткам серого чугуна следует отнести низкую пластичность. В последние годы находит применение высокопрочный чугуи, который имеет лучшие механические свойства по сравнению с серым чугуном. Из него отливают детали для электродвигателей взрывобезопасиого исполнения и ответственные детали для других электрических машии. Отливки из высокопрочного чугуна имеют среднюю стоимость иа 30 % выше, чем отливки из серого чугуна. Стальное литье применяют в электрических машинах в тех случаях, когда необходимо иметь детали с высокими прочностными характеристиками или когда детали служат магнитопроводами. Из стали отливают: корпуса, щнты, детали коллекторов, нажимные фланцы машин постоянного тока, валы, втулки роторов, нажимные шайбы крупных электрических машин. Если отливка применяется для детали, которая является магиитопроводом, то следует выбирать сталь с содержанием углерода до 0,25 %. Для получения стальной отливки с хорошей свариваемостью содержание углерода не должно быть ниже 0,18 %. Стальные отливки имеют среднюю стоимость иа 50 % выше, чем отливки из :ерого чугуна. Наиболее прогрессивными способами получения чугунных и стальных отливок в настоящее время следует считать: литье в формы из песчано-глиии-стых смесей на автоматических и поточных линиях опочной и безопочной формовки, литье в кокиль, литье в оболочковые формы, литье в облицованный <окиль. При произиодстве электрических машин также находит применение алюминиевое литье. Из алюминиевых сплавов отливают: корпуса, щиты, крышки, шробки выводов, вентиляторы для машин малой мощности, клинья роторов турбогенераторов, щеткодержатели и другие детали. Преимуществом алюми-:1иевых сплаиов являются малая плотность, высокая коррозионная стойкость, сорошие литейные свойства, хорошая обрабатываемость резанием. Наиболее фогрессивный способ литья алюминия - литье под даилением иа горизоиталь-шх автоматических и полуавтоматических литейных машинах. При производстве электрических машин н трансформаторов также нахо-1ЯТ применение отливки из медных сплавов, латуни и бронзы. Для электриче-;ких машии отливают щеткодержатели, смазочные кольца, наконечники для :оединеиия стержней обмоток и другие детали. Для трансформаторов отлива-от контакты, контактодержатели, итулки, фланцы и другие детали. Так как Зак. 953 номенклатура деталей из медных сплавов небольшая, а геометрическая форма сложная, с тем чтобы сократить дальнейшую обработку, их отливают точными способами: по выплавляемым моделлм, в кокиль под давлением. Отлнвкв нз медных сплавов обладают высокой износостойкостью, стойкостью в атмосфере, кислотах и щелочах, в пресной и морской воде. Стоимость отливок из цветных сплавов в 3-6 раз выше стоимости отливок из чугуна. Баббитовое литье - сплав иа основе олова и свинца - используется для заливки вкладышей подшипников средних и крупных электрических машин. В качестве сплава общего назначения используют баббит марки Б16, а для опор с высокими нагрузками - более высококачественный - марки Б83. В производстве электрических машин малой мощности для изготовления постоянных магнитов используют железнокобальтовые и никелевые сплавы. 4.2. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ОТЛИВКЕ При конструировании литых деталей конструктор должен учитывать ряд конструктивно-технологических требований. Литая деталь должна иметь внешние очертания, представляющие собой прямолинейные контуры, сочлененные плавными переходами. В де- 3 Н- 8 9 Мания разъема. Верх Низ Bad А  73 12 11 10 Рис. 4.2. Форма для отливки двух ступиц. /, 2 - нижняя н верхняя опокн; 3 - вентиляционные каналы; 4, Я - выпоры; 5, 12 - верхний и нижний знаки; 6 - летник; 7 - летниковая чаша; в, - формовочная смесь верхней и нижней опок; 10 - стержень; 13 - полость отливки. тали ДОЛЖНО быть минимальное количество глубоких впадин, резких переходов толщин стенок, поднутрений, бобышек и выступающих частей. Для увеличения жесткости и прочности отливок при тонких стенках и глубоких нишах должны быть предусмотрены ребра жесткости. Количество стержней и съемных частей при отливке должно быть минимальным. На основании конструкторского чертежа разрабатывается литейный чертеж детали. На литейном чертеже указываются припуск на механическую обработку, технологический припуск, технологические операции изготовления отливки, специальные требования к отливке. Припуск на механическую обработку - дополнительный слой металла, который удаляется при механической обработке, для того чтобы получить необходимую точность и качество детали. К технологическим припускам относятся литейные уклоны, напуски, приливы, усадочные ребра. Технологические припуски обеспечивают качественное изготовление отливки. К технологическим операциям изготовления отливки относятся установление линии разъема модели (с указанием верха и низа, расположения ее в форме), линии разъема стержня, расположения стержневых знаков, места подвода питания, расположения прибыли. При установлении линии разъема модели учитывают, что обрабатываемые поверхности отливки должны находиться внизу, удаление модели из формы должно осуществляться легко. Следует помнить, что отливки, изготавливаемые в одной полуформе, имеют большую точность. На рис. 4.1 приведен пример оформления литейного чертежа отливки подшипникового щита дляэлектродвигателя. Штриховкой показаны припуски для механической обработки. Установлен разъем и предусмотрены уклоны в сторону разъема. Острые углы и кромки скруглены. На рис. 4.2 показана форма для отливки двух ступиц электродвигателя. Для получения отверстия в ступице использованы стержни 10, установленные в стержневые знаки 5 и 12. Рис. 4.1. Литейный чертеж подшипникового щита.

|