| |

|

Главная

>

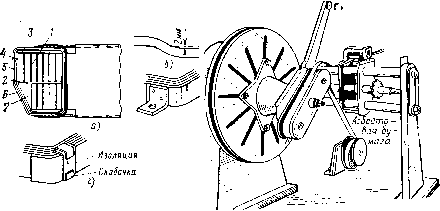

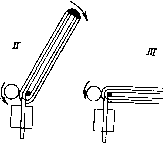

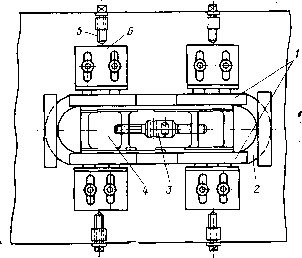

Производственный и технологический процесс 8°l э  Рис. 20.2. Крепление выводного конца катушки. зом шайбы надевают на каркас. Для этого они разрезаются по короткой стороне наискось, но ни в коем случае не прямо, и по две накладываются на отогнутые части стального каркаса, причем шайбы должны быть уложены так, чтобы разрезы их помещались на разных сторонах каркаса. Надев шайбы, со средней части каркаса снимают временно наложенную ленту и приступают к намотке катушек. Сначала выполняют вывод от начала намотки (рис. 20.2,6). Вывод от начала намотки на наружную поверхность катушки выполняют из медной ленты, которую припаивают к первому витку и огибают им сечение катушки. Под медную ленту подкладывают изоляцию из электроизоляционного картона и лакоткани. Толщину ленты обычно принимают не более 1 мм, так как при большей толщине ленту трудно выгибать, и она занимает много места по высоте катушки. Ширина ленты определяется протекающим по ней током. Для укрепления второго выводного конца катушки (рис. 20.2, а) перед концом намотки прокладывают медную ленту с ушком на одном конце. При дальнейшей намотке она закрепляется 5-10 витками. Лента изолированна от витков катушки. После намотки катушку с каркасом пропитывают лаком и производят заключительные операции. На полюс машины катушка устанавливается вместе с каркасом. Намотка катушек из круглого провода на изолированный сердечник производится редко и здесь не рассматривается [13}. 20.3. ИЗГОТОВЛЕНИЕ КАТУШЕК ПОЛЮСОВ ИЗ ШИННОЙ МЕДИ а) Намотка катушек из шинной меди плашмя Катушки из шинной меди могут быть одно- или двухрядными Однорядные катушки, как правило, являются составной частью катушек смешанного возбуждения. Рассмотрим технологический процесс намотКи двухрядной катушки как наиболее сложной. На рис. 20.3, а показана двухрядная катушка. Ее намотка на шаблоны производится на намоточных станках типа ТТ. Витки наматывают по спирали виток на виток. До начала намотки конец шинЫ изгибают на ребро для обеспечения перехода в другой ряд (рис. 20.3,6). Затем производят намотку одного ряда. После этого шаблон переворачивают, к отогнутому концу шины, который расположен внутри катушки, приваривают конец шины от бухты и выполняют намотку второго ряда. Последние витки при намотке закрепляют припаянной скобочкой из жести (рис. 20.3,г). К первому и последнему виткам, которые получаются при таком спо-312 собе намотки, снаружи катушки приваривают выводные скобы (рис 20.3, е). Изоляцией между витками служит асбестовая бумага /, которая в процессе намотки сматывается с ролика, находящегося ниже шаблона. Толщина изоляции 0,2-0,25 мм, а ширина на 1-2 мм больше ширины медной шины. Изоляцией между ря- Медная шина  Рис. 20.3. Шинная двухрядная катушка, намотанная плашмя. Рис. 20.4. Намоточный станок для шинных катушек. дами служит прокладка 2 из твердого миканита толщиной 0,5 мм, оклеенного с двух сторон асбестовой бумагой толщиной 0,3 мм. Пустоты 7 заполняются изолирующей замазкой. После намотки производят изолировку катушки. Изоляция катушки относительно корпуса состоит из миканитовых фланцев 3, асбестовой ленты 4, микаленты 5 и стеклянной ленты 6. На рис. 20.4 показан станок для намотки шинных катушек. б] Намотка катушек из шинной меди на ребро Намотка катушек из Щинной меди на ребро производится на специальных станках, оснащенных приспособлениями, предохраняющими шину от скручивания. Последовательность работы станка /-IV показана на рис. 20.5. Шаблон 6 для намотки устанавливается на зубчатое колесо 5, имеющее овальную форму. В колесе 5 имеется паз, на котором оно свободно установлено на неподвижном пальце 4. Зубчатое колесо 3 является приводом и находится в зацеплении с колесом 5. Устройство 2 предохраняет щину / от скручивания по намотке. Шину закрепляют на шаблоне и включают привод станка. Ведущее колесо 3 совершает вращательное движение, а колесо 5 с шаблоном - прямолинейное и вращательное. Половина оборота колеса 5 показана на рисунке (для наглядности один край колеса зачернен). Витки наматываются непрерывной спиралью и находятся постоянно над устройством 2. Когда шина на бухте кончается, ее конец приваривают к началу шины следующей бухты. По окончании намотки спираль разрезают на отдельные катушки. При изгибе на ребро поперечное сечение шпны из прямоугольного становится трапецеидальным вследствие возникновения утолщения на внутреннем радиусе и утонения на наружном, а медь шины нагортовьшается и становится твердой. Для снятия нагортовки катушки отжигают в печах при температуре 600-700 °С в течение J   Рис. 20.5. Последовательность работы станка для намотки катушки из шинной меди на ребро. 15-30 мин. После отжига производят охлаждение катушки, погружая ее в воду, а затем на 3-5 мин в 5 %-ный раствор серной кислоты для удаления окисной пленки. После раствора серной Кислоты катушка должна быть промыта в течение 4-5 мин водой, подогретой до 40-60 °С, и высушена. Для устранения утолщений катушку подвергают прессовке на гидравлическом прессе, предварительно вложив между витками стальные плиты. Вторую прессовку проводят для выравнивания боковых сторон и получения размеров, заданных чертежом. Прессовка катушки производится на шаблоне (рис. 20.6), состоящем из двух щек /, трехклинного сердечника 4, шайб 5 с болтами 2 и гайками 3. Для удобства установки катушки на шаблон и снятия ее после прессовки шаблон разбирают на составные части. Сборка и прессовка катушки происходят в следующей последовательности. На одну нз щек помещают катушку, в отверстие ее вставляют крайние части сердечника, надевают вторую щеку и вставляют среднюю часть сердечника, имеющую форму клина. Давлением пресса клин осаживается заподлицо со щекой. Таким образом производят правку внутренних сторон катушки. Затем давлением пресса через щеку катушка исправляется по высоте. Для прессовки боковых сторон шаблон поворачивают на 90°, вставляют в отверстие сердечника оба болта с шайбами и все это 314 стягивают гайками. Боковые стороны прессуют до упора в щеки шаблона. Следующая операция - изолировка катушки. Для этого катушку на верстаке растягивают гармошкой и между витками вставляют асбестовую изоляцию, предварительно нарезанную в форме прямоугольника длиной и шириной, несколько большей длины и ширины катушки. После термообработки излишки изоляции по внутреннему и наружному контурам катушки обрезают специальным ножом. Для предохранения от сдвига изоляции катушку в местах закруглений связывают киперной лентой. ; 2 3

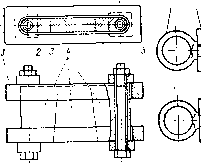

Рис. 20.6. Шаблон для on- Рис. 20.7. Катушки, стянутые струбцинами, рессовки катушек. После изолировки катушку пропитывают. Перед пропиткой катушку стягивают струбцинами (рис. 20.7). Струбцина состоит из овальной трубы 5, к одному из торцов ее приварен диск 5, а с другого торца в отверстие трубы вварена втулка с резьбой 3, в которую ввертывается болт /. Между катушками 4, набранными на струбцину, прокладывают сменную шайбу 2. Перед пропиткой катушки сушат в печи при температуре 110- 130 °С в течение 4-6 ч. Охлажденные до температуры 60-70 °С катушки с расслабленными струбцинами (для лучшего прохождения лака) погружают в лак и выдерживают там до прекращения выделения пузырьков воздуха, но не более 30 мин. После стека-ния излишков лака катушку стягивают струбцинами до отказа и помещают в печь для сушки. По истечении половины времени сушки струбцины подтягивают до отказа. По окончании выпечки струбцины снова подтягивают до отказа, и в таком положении катушки охлаждаются, после чего их освобождают от стягивающих струбцин и передают на изолировку. После изолировки катушки снова пропитывают. После пропитки катушки окрашивают покровной эмалью. Прочие операции изготовления катушек выполняются аналогично операциям изготовления катушек иа круглого провода. 20.4. ИЗГОТОВЛЕНИЕ КАТУШЕК ПОЛЮСОВ ГИДРОГЕНЕРАТОРОВ Катушки полюсов гидрогенераторов имеют различную конструкцию, которая зависит от способа их охлаждения. В этой главе рассматривается технология изготовления наиболее простых по конструкции катушек с воздушным охлаждением. Технология изготовления катушек с форсированным воздушным охлаждением и водяным приводится в специальной литературе [9-11]. Технология изготовления катушек полюсов с воздушным охлаждением включает следующие операции: намотку, отжиг, рихтовку, изолировку, запечку.  ) еГь- Рис. 20.8. Лобовые части катушек. а - однорадиусиых; б Двухрадиусных. Рис. 20.9. Профили меди роторных катушек. а - прямоугольный с технологическим правым скосом; б - прямоугольный с двусторонним левым скосом и технологическим правым скосом. По форме катушка имеет удлиненную прямолинейную часть и сопрягаемую с ней лобовую, очерченную одним или двумя радиусами (рис. 20.8). Намотка производится из меди специального профиля, поставляемого кабельными заводами в бухтах массой 80-90 кг. При намотке из обычной шинной меди при изгибании на ребро на внутренних закруглениях витков образуются утолщения и наплывы, которые должны быть удалены, так как они увеличивают высоту катушки и могут явиться причиной витковых замыканий. Снятие наплывов требует больших затрат станочного и ручного труда, поэтому намотку производят медными шинами, имеющими скосы в правой части, исключающие образование наплывов (рис. 20.9). Если производится операция снятия наплывов, то катушку наматывают не целиком (ее масса 500-900 кг), а секциями массой 40-50 кг, которые можно устанавливать на станок для снятия наплывов. Из секций комплектуется катушка. При намотке катушки шинами из фасонной меди отсутствует операция снятия наплывов, и катушку наматывают целиком. Если не хватает длины шины в бухте во время намотки, то концы медных шин из отдельных бухт приходится сваривать. При этом следует сохранить форму сечения шины. Намотку производят на специальных намоточных станках (см. рис. 20.5). После намотки для снятия внутренних напряжений и уменьшения жесткости производят отжиг. Отжиг меди в обыкновенных 316 электрических печах влечет за собой появление окалины, удале* ние которой сопряжено с затратами труда; поэтому узлы из меди большой массы и габаритов предпочитают отжигать в безокислительных электрических печах, т. е. без доступа воздуха, с последующим охлаждением их холодной водой. Работа печей описана в [10].  Рис. 20.10. Рихтовка катушки на гидравлическом прессе. Рихтовку полюсных катушек выполняют на оправке 4 (рис. 20.10), ширина которой равна ширине катушки, а длина регулируется винтом 3. Катушку 2 надевают на оправку. На верхнюю часть катушки кладут стальные планки / и ударами через фибровую пластину выравнивают витки. Наружную поверхность обжимают угольниками 6 при помощи болтов 5. Для плотного прилегания витков производят холодную прессовку катушки на гидравлическом прессе. На установочную плиту 8 (рис. 20.11), смонтированную на платформе / выдвижной тележки, устанавливают рихтовочную оправку 3. На оправку помещают стальную прокладку 2, устанавливают катушку и сверху кладут вторую прокладку. Катушку зажимают в прессующие угольники 5, подвертывая болты 7. Тележку вкатывают на стол гидравлического пресса 4, устанавливают прессовочные колонки 5 и прессуют катушку по высоте до размеров, указанных в чертеже. Изоляция между витками состоит из полосок асбестовой бумаги, которые нарезают на рычажных ножницах. Для прямолинейной части катушки нарезают полоски шириной на 2 мм шире медной шины. Для изолировки закруглений нарезают полоски двух размеров, чтобы можно было смещать стыки между полосками.

|