| |

|

Главная

>

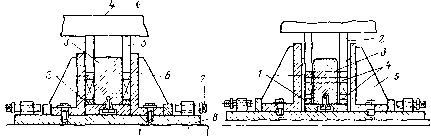

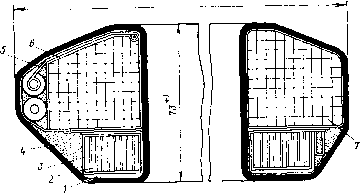

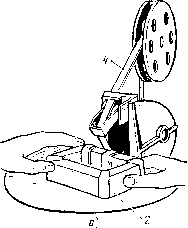

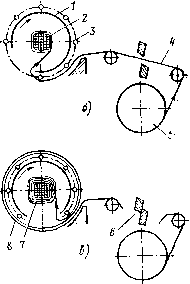

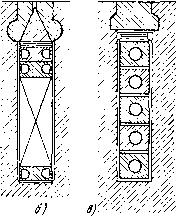

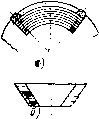

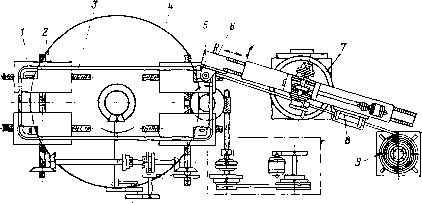

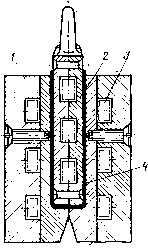

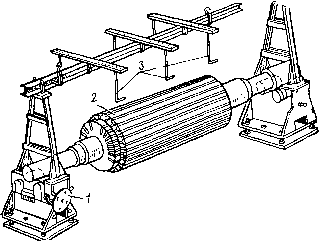

Производственный и технологический процесс Катушку устанавливают на стеллаж, растягивают в виде спирали, лротирают витки тряпкой и покрывают лаком. На обе стороны витков накладывают абестовую изоляцию, смещая стыки между собой. Поверхность асбестовой изоляции покрывают лаком и сушат на воздухе. Затем витки сдвигают и зажимают катушку сковами. Внутреннее окно расклинивают деревянными клиньями.  IP и с. 20.11. Прессование катушки на ггидравлическом прессе. Рис. 20.12. Запекание катушки. Для скрепления витков катушку запекают. Для этого на плиту выдвижной тележки устанавливают оправку, на основание которой кладут стальную прокладку 1 (рис. 20.12), изоляционную шайбу 4, сверху катушки шайбу и вторую прокладку. От оправ-:ки и угольников катушку изолируют асбестовыми прокладками 3. Через витки катушки пропускают постоянный ток и нагревают ее до 180-200 °С, проверяя температуру нагрева термоэлектрическим термометром. Во время нагрева катушки внутреннее окно раздвигают разжимной оправкой, а наружные стороны поджимают угольниками 5 с помощью болтов. Включают ток, устанавливают на верхнюю стальную прокладку прессовочные планки 2 шириной несколько большей ширины медной шины и прессуют катушку по высоте до указанных в чертеже размеров. Затем, не снимая дав-.ления, охлаждают катушку до температуры окружающего воздуха. После остывания катушки снимают давление, освобождают ее от прессующих приспособлений и удаляют оправки. Катушку кладут на плиту и зачищают вровень с медными шинами наружную и внутреннюю ее поверхности от выступающей междувитковой изо-.ляции. Боковые поверхности катушки покрывают эмалью. 20.5. ИЗОЛИРОВКА КАТУШЕК ПОЛЮСОВ МАШИН ПОСТОЯННОГО ТОКА Изолировка катушек является трудоемким процессом, который недостаточно механизирован. Изоляция катушки (рис. 20.13) состоит из нескольких слоев ленты. Первый и последний слои являются вспомогательной изоляцией. Первый слой скрепляет витки после намотки, а последний предохраняет основную изоляцию от механических повреждений в процессе изготовления и эксплуата- ции В качестве вспомогательной изоляции используют киперные или стеклянные ленты. Основная изоляция служит для изоляции катушки от корпуса машины. В качестве основной изоляции используют миканитовые или стеклослюдинитовые ленты. Основная изоляция может накладываться на катушку в виде простынок, имеющих сложную форму. Простынки заготавливаются заранее вырезкой из листа или штамповкой.  Рис. 20.13. Катушка главного полюса со смешанной обмоткой. /-самка изолирующая: 2 - последовательная обмотка; 3 -асбестовая бумага; -изоли- руюК замазка; 5-вывод; 6 - прокладка миканита; 7 - параллельная обмотка.   Рис. 20.14. Универсальная изолировочная головка, а -общий вид; б -начало намоткн; в -окончание намотки. Наложение лент может производиться вручную или на приспособлениях. При ручной изолировке ролик изоляции проводят через внутреннее отверстие катушки. Для этого при каждом обороте ролик дважды перекладывают из одной руки в другую. Для меха-аизации процесса изолировки используют изолировочные головки различной конструкции. Широкая номенклатура катушек, изготавливаемых на одном предприятии, и небольшое их количество приводят к применению универсальных изолировочных головок. Общий вид и принцип действия одного типа универсальной изолировочной головки показан на рис. 20.14, а-в. На катушку; 2 наматывают вручную 2-3 витка ленты 4, сматываемой с ролика 5. Затем катушку вдвигают одной стороной внутрь каретки 1, которая имеет прорезь, и включают станок. Каретка 1 начинает вращаться, и при каждом ее обороте на одну сторону катушки наматывается один виток изоляции. Одновременно происходит наматывание изоляции на наружный диаметр каретки. Для того что-€ы изоляция легче скользила по наружному диаметру, на нем расположены ролики 3. После нескольких оборотов каретки ножом 6 лента обрезается, а запас ленты 8, образовавшийся на наружном диаметре каретки, сматывается на катушку 7. Во время работы головки катушку перемещают так чтобы изоляция ложилась вполнахлеста. Работа с универсальной изолировочной головкой требует определенного навыка. После изолировки катушки пропитывают. 20.6. ИЗГОТОВЛЕНИЕ И УКЛАДКА ОБМОТКИ ВОЗБУЖДЕНИЯ ТУРБОГЕНЕРАТОРОВ В роторах крупных турбогенераторов под действием центробежных сил и повторных термических напряжений при повышенных нагревах, частых пусках и остановках появляются остаточные деформации, которые могут привести к разрушению меди обмотки. Поэтому в крупных турбогенераторах применяют медь с присадкой серебра, обладающую повышенными механическими свойствами. В зависимости от мощности турбогенераторов применяются три основных типа роторных обмоток: с поверхностным охлаждением воздухом или водородом, форсированным водородным охлаждением и непосредственным охлаждением водой (рис. 20.15, а-е). Каждый тип обмотки имеет конструктивные особенности и отличия в технологии изготовления. Рассмотрим технологию изготовления роторных обмоток с фор-юированным водородным охлаждением. Обмотка состоит из двух катушечных групп, одна из которых образует северный полюс, а другая южный. Катушечная группа выполнена из катушек. Каждая катушка группы имеет разную ширину пазовой части и разную длину вылета лобовых частей. Однако и в одной катушке все витки имеют разную ширину. Схема одной катушки показана на рис. 20.16.   Рис. 20.15. Пазы роторов трубогенераторов с поверхностным охлаждением воздухом или водородом (а); форсированным водородным охлаждением (б); непосредственным охлаждением водой (s). Последовательность операций при изготовлении катушек следующая: намотка катушки, изолировка витков, гибка лобовых частей, фрезеровка вентиляционных каналов. Намотка катушки производится на специальном намоточном станке (рис. 20.17). Перед намоткой катушек на раздвижных плитах 2 поворотного стола 4 закрепляются четыре колонки / с оправками, обеспечивающими радиус закругления медной шины. Бухту провода 9 устанавливают на вращающийся барабан, а свободный конец шины пропускают через рихтовочное приспособление 8, намоточную головку 5 и закрепляют на одной колонке. Намотка выполняется следующим образом. Стол вращается против часовой стрелки, а намоточная головка загибает медную шину вокруг оправки. При этом хобот 6 выдвигается из стоек 7 и поворачивается на необходимый угол. Как только две колонки займут положение, параллельное оси хобота, вращение стола прекращается. Хобот начинает движение к колонке, образуя прямолинейную часть витка. Когда намоточная головка надвинется на оправку следующей колонки, включается поворот стола и головка начинает огибать колонку, изгибая шину. В такой последовательности повторяются циклы поворота стола и возвратного движения хобота до окончания намотки катушки. Намотанные витки 3 после оформления четырех закруглений последовательно опускаются вниз на плиту стола. Намотку начинают с широкого витка. Изменение ширины витка производят сближением плит с колонками.  И Зак. 953 Рис. 20.16. Схема катушки ротора турбогенератора. а - уложенная в пазы; б - намотанная на станке. При намотке катушек на внутренней части закруглений получаются утолщения (наплывы), а на внешней части наблюдается вытягивание меди (утонение). Чтобы предотвратить увеличение давления на витковую изоляцию и избежать деформирования витков катушки при работе, наплывы снимают цилиндрической насадной фрезой до номинальной толщины медной шины, а затем опиливают острые углы.  Рис. 20.17. Схема станка для намотки катушек ротора турбогенератора. После намотки производят изолировку витков. Для этого катушки развешивают на стойках узкими витками кверху. Каждый виток очищают от пыли, грязи и обезжиривают. Затем на клеющем лаке устанавливают изоляцию (стеклотекстолит толщиной 0,35-0,5 мм) и крепят ее липкой стеклолентой. Сушку лака производят на воздухе или пропуская по обмотке постоянный ток. Перед опусканием со стоек витки покрывают тальком для предотвращения слипания. После изолировки в специальном приспособлении производят гибку лобовых частей катушки. В этом же приспособлении выполняют фрезерование вентиляционных каналов. Затем катушку очищают от стружки и пыли и отправляют на укладку. Корпусная изоляция роторных катушек с форсированным охлаждением представляет собой короб, который прессуют из стеклотекстолита в пресс-формах при высоких температуре и давлении (рис. 20.18). После прессовки короб обрезают по высоте так, чтобы края были ниже пазового клина. Укладка в пазы роторной обмотки турбогенератора является сложным процессом ввиду большой длины катушек обмотки. Укладка включает следующие основные операции: заведение части витков в пазы, подпрессовка витков, укладка всех витков в пазы, прессовка пазовых и лобовых частей обмотки, забивка клиньев, изолировка лобовых частей, насадка бандажных колец. Для укладки обмотки ротор 2 устанавливают на приспособление /, в котором его можно поворачивать (рис. 20.19). На крючки 3 навешивают катушки обмотки. Перед началом укладки обмотки, пользуясь осадочной доской, в пазы вставляют пазовую изоляцию - коробы. Затем производят укладку витков, начиная с внутренних катушек. Периодически выполняют осаживание обмотки в пазах домкратами, которые вставлены в соседний пустой паз. Прессовка лобовых частей осуществляется кольцевыми гидравлическими прессами. На рис. 20.20 показан общий вид установки для прессовки лобовых частей (завод Электросила ). До начала укладки под ротор подводят люнеты /. Когда укладка заканчивается, гидравлические подъемные механизмы люнетов поднимают ротор, упираясь в бочку ротора 2. Тумбы, на которых лежали шейки вала, убирают, а по рельсовым путям подводят гидравлические прессы. В кольце 3 установлено двенадцать групп гидравлических цилиндров 4, по три цилиндра в группе. Каждая пара групп цилиндров, расположенных диаметрально, управляется одним краном, чем исключается возможность смещения ротора во время прессовки. Поршни цилиндров соединены планкой 5, которая давит на косынки 5, скрепленные с сегментами 7.  Рис. 20.18. Прессовка короба. / - матрица; 2-пуансон; 3 - нагреватели; 4 - короб.  Рис. 20.19. Приспособление для укладки обмотки в пазы.

|