| |

|

Главная

>

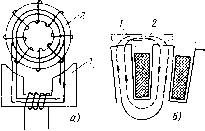

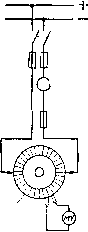

Производственный и технологический процесс лонку 9. Здесь пропиточный компаунд дегазируется, вьЛушива-ется и насосом перегоняется через холодильник 8 в сборник 7. Приготовление компаунда горячего отверждения производится в сосуде 4 (для расплавления смолы) и смесителе 3 (с вакуумным насосом 2 для дегазации). 7 21.6. ГИДРОСТАТИЧЕСКАЯ ПРЕССОВКА И ЗАПЕЧКА ИЗОЛЯЦИИ ОБМОТОК В АВТОКЛАВАХ / Гидростатическая прессовка и запечка изоляции /в автоклавах производятся у обмоток, изолированных пропитанц.1ми слюдинитовыми или слюдопластовыми лентами. Рассмотрим этот процесс на примере стержневых обмоток. При опрессовке и запечке изоляции в пресс-формах нё удается полностью реализовать преимущества термореактивной изоляции. Механическая прессовка неизбежно сопровождается перепрессовкой в одних местах и недопрессовкой в других. Перепрессовка приводит к местным утонениям изоляции, сопровождающимся механическими разрушениями непрерывности слоев и выжиманию связующего. Недопрессовка влечет за собой рыхлость изоляции, наличие пустот и, как следствие, снижение механической и электрической прочности. При механическом способе прессовки изоляция перед запечкой не вакуумируется, что также снижает ее качество. При гидростатической прессовке обжатие и формирование изоляции происходят вокруг проводников плетеного стержня с помощью жидкой среды: разогретого битума, перегретой воды и т. п. Перед прессовкой на стержень для его защиты от битума накладывают изоляцию из двух слоев фторопластовой ленты вполнахлеста и одного слоя стеклоэскапоновой ленты. Между слоями фторопластовой ленты на пазовую и лобовые части стержня устанавливают металлические планки толщиной 1 мм. Планки препятствуют изгибу стержня в процессе выпечки и создают равномерное давление по всему стержню. Наконечники заматывают несколькими слоями изоляции. Стержень устанавливают на раму и фиксируют пазовую и лобовые части. Взаимное положение гребенок, определяющих фиксацию пазовой и лобовых частей на раме, должно быть выдержано с возможно большей точностью. Стержень крепится к раме клиньями. После раскрепления стержней рамы устанавливают в ванны с битумом, предварительно нагретым до 165 °С, и вкатывают в автоклав. Автоклав герметически закрывают, создают вакуум до 4 кПа, при котором воздух удаляется из обмотки и битума, затем подается азот и создается давление 1 МПа. При этом температура битума 165°С. Производят прессовку и запечку изоляции в течение 16 ч при давлении 1 МПа и температуре 165 °С. Таким образом гидростатическая опрессовка позволяет применить вакуумирование и осуществить переход от вакуумной сушки изоляции к опрессовке. При этом процессы происходят в одном сосуде, а отвакуумированный стержень защищен битумом от воздуха и влаги. Для получения более стабильных размеров стержни перед гидростатической прессовкой кратковременно прессуют в механических пресс-формах. После\ прессовки и запечки со стержней снимают технологическую изоляцию и планки. Следует отметить, что в автоклав можно загрузить оольшое количество стержней, в то время как в одной пресс-форме выпекают два стержня. Процесс гидростатической прессовки следует считать более производительным. 21.7. КОМПАУНДИРОВАНИЕ ОБМОТОК В БИТУМНЫХ КОМПАУНДАХ Процесс компаундирования в битумах - наиболее старый процесс и в последние годы вытесняется пропиткой в компаундах. Цели и задачи компаундирования в битуме, а также области применения те же, что и при пропитке эпоксидными компаундами. Компаундированию подвергаются обмотки, изолированные микалентой. В качестве компаунда используется нефтяной битум марок В и ВН с температурой размягчения 115-119°С. Технологические процессы компаундирования на различных заводах отличаются выбором температуры размягчения битума. Последовательность операций следующая: сушка в котле с постепенным подъемом температуры до 155-165°С в течение 2- 3 ч; вакуумирование до остаточного давления 400-500 Па при температуре 155-165°С и сушка в течение 2-4 ч; впуск массы, нагретой до температуры 160+2 °С при остаточном давлении 200- 300 Па; увеличение давления до 0,7-0,8 МПа при температуре 160±5С и компаундирование в течение 2-5ч; выпуск массы из котла; снятие давления и извлечение катушек. Находясь в горячем состоянии, битум гидростатически спрессовывает изоляцию катушек и пропитывает их. Температура нагрева катушек перед выпуском битума в котел должна быть максимально близкой к температуре битума, так как битум, попадая на более нагретую или более холодную поверхность катушек, меняет свою вязкость и пропитывающую способность. Оборудование для компаундирования по своему составу принципиально не отличается от оборудования для пропитки эпоксидными компаундами. Компаундированию подвергаются только катушки и стержни. Уложенные статоры не компаундируются. Перед компаундированием катушки обертываются киперной лентой впритык, а после компаундирования ее снимают вместе с наплывами битума. Повторно лента не может быть использована. Глава двадцать вторая КОНТРОЛЬ и ИСПЫТАНИЕ ОБМОТОК 22.1. ОБЩИЕ СВЕДЕНИЯ Долговечность и надежность работы электрической машины главным обра-эом зависят от качества обмотки и изоляции. Качество изоляции определяется правильным использованием изоляционных материалов и правильной трсноло-гией изготовления изоляционных деталей. Однако при изготовлении и укладке обмоток могут быть случаи смещения изоляции, повреждение ее, образование трещин и другие нарушения целостности, плохая пайка. Поэтому для своевременного предотвращения брака следует испытывать изоляцию обмотек в процессе их изготовления и укладки. Так как повреждения изоляции могут возникать иа разных этапах изготовления изделия, принято испытывать изоляцию после каждой технологической операции, если это возможно по условиям организации производства. При испытании проверяется целостность: виткс/вой, корпусной и междуфазной изоляции, коллекторных манжет, междуламемьной изоляции, изоляции втулок контактных колец, сопротивление корпусной/и междуфазной изоляции и сопротивление обмоток. Так как основным параметром изоляции является ее электрическая прочность, то качество изоляции проверяется повы-тненным напряжением. Испытательные параметры: напряжение и время приложения испытательного напряжения должны обеспечить выявление явных и скрытых дефектов (проколы, надрывы, смещения, надломы), не вызывая разрушений годных участков изоляции. Время приложения испытательного напряжения выбирается таким, чтобы выявились дефекты в изоляции, но не имело места старение изоляции под действием электрического поля. Наибольшее испытательное напряжение, как правило, должно быть не менее чем в 2 раза ниже пробивного напряжения изоляции в исходном состоянии (при кратковременном приложении напряжения), но значительно больше рабочего напряжения изделия. По мере лерехода от одной технологической операции к другой испытательное напряжение снижается. При испытании тропикостойкой изоляции все нормы повышаются на 10 %. Изоляция считается годной, если во время испытаний не происходит пробоя изоляции, перекрытия скользящими разрядами, резкого повышения тока утечки. 22.2. ИСПЫТАНИЕ ОБМОТОК С КОРПУСНОЙ ИЗОЛЯЦИЕЙ При изготовлении обмоток с корпусной изоляцией испытанию подвергают катушки после их изготовления н всю обмотку машины после укладки катушек. Катушкн с корпусной изоляцией испытываются в первый раз до наложения корпусной изоляции на отсутствие междувитковых замыканий. Электрическая прочность корпусной изоляции проверяется после компаундирования. Для проверки электрической прочности корпусной изоляции иа пазовую часть катушки накладывается электрод из фольги или стальная коробочка. Испытательное напряжение подается на медь обмотки, а электроды заземляются. Испытательное напряжение частотой 50 Гц повышается с напряжения, равного 1/3 максимального, до максимального значения в течение 10 с, выдерживается в течение 60 с и в течение 10 с уменьшается до 1/3 максимального напряжения, а затем снимается. Для проведения испытаний разработаны специальные пульты (рис. 22.1), которые располагаются на испытательных станциях. Испытательная станция состоит из испытательной камеры, где располагается испытуемое изделие, и помещения, в котором располагается пульт управления и испытатель. Испытательная станция выгораживается из остального помещения и снабжается блокировкой ВК, которая выключает установку при открытых дверях. Блокировка ВК также имеется и иа дверях испытательной камеры. Эта блокировка ие позволяет включить установку при открытых дверях. Для получения высокого напряжения используют однофазный трансформатор Тр. Первичное напряжение плавно регулируется автотрансформатором АТр. Во вторичной обмотке высокого напряжения одни конец заземляется, а второй является испытательным. Он при- соединяется к испытуемой обмотке. Высокое напряжение измеряется вольтметром V, который включен в первичную обмотку трансформатора Тр и отградуирован на высокое напряжение. Трансформатор должен иметь мощность не менее 1 кВ-А иа 1 кВ испытательного напряжения. Испытательная установка должна иметь видимый разрыв, создаваемый электрическим соединителем ЭС. Красная лампочка ЛК сигнализирует о подаче высокого напряжения, зеленая лампочка Л31 контролирует положение дверей испытательной станции и камеры, а зеленая лампочка Л32 сигнализирует о включении сети. Испытание витковой изоляции производят \ импульсным напряжением в течение 15 с. При выборе испытательных напряжений междувитковой изоляции исходят ие из значения напряжений на ви\гках при работе электрической машииЦ а из значений коммутационных перенапряжений, которые определяют тиЛ междувитковой изоляции обмотки. Верхний предел испытательных напряжений определяется разрядным напряжением данного типа витковой изоляции и необходимым коэффициентом запаса (40-50 % среднего пробивного напряжения витковой изоляции). Нижний предел - возможностью пробоя воздушного зазора между смежными проводниками при повреж-денни витковой изоляции. Практически \ П для междувитковой изоляции катушек электрических машин на напряжение 6000 В принято испытательное напряжение 1400 В. Разрезные обмотки обычно испытываются путем приложения к двум соседним виткам испытательного напряжения частотой 50 Гц. После укладки обмотки в пазы до пайки схемы производят испытание на электрическую J L ВК ? к испытуемой Рис. 22.1. Схема пульта для испытаний электрической прочности изоляции. прочность корпусной изоляции, а после Л пайки схемы и выводных концов про- ~ водят испытание электрической прочности корпусной, междувитковой, междуфазной изоляции и измерение сопротивления обмоткн. Испытание корпусной и междуфазной изоляции осуществляют при одном опыте. На одну испытуемую обмотку подается высокое напряжение, а все остальные обмотки заземляются. При этом проверяется прочность изоляции испытуемой обмотки как по отношению к корпусу, так и к другим обмоткам. Таким образом испытывают каждую обмотку электрической машины. Сопротивлеиня обмоток измеряют двойным мостом или методом амперметра и вольтметра. 22.3. ИСПЫТАНИЯ ОБМОТОК БЕЗ КОРПУСНОЙ ИЗОЛЯЦИИ Обмотки без корпусной изоляции проходят первое испытание после укладки. Проверяется электрическая прочность корпусной изоляции. Так как катушки еще ие запаяны, то все концы катушек соединяются вместе и иа них подается высокое напряжение. После пайки схемы и выводных концов обмотку испытывают на прочность корпусной, междуфазной и витковой изоляции и измеряют сопротивление обмотки. Испытание на прочность корпусной и междуфазной изоляции, измерение сопротивления обмотки проводят так, как описано в-§ 22.2. Междувитковую изоляцию испытывают приборами типа СМ и ЕЛ-1. Прибор представляет собой генератор импульсов с напряжением до 600 В. Импульсы подаются на две фазы обмотки поочередно и электронно-лучевую трубку. Прн неисправности в одной из фаз на экране появляется изображение двух кривых. При определенном навыке оператор, производящий контроль, может по форме кривых определить неисправность (междувитковое замыкание, плохой контакт, обрыв, разные числа витков). При совершенно идентичных обмотках две кривые на экране сливаются, и оператор видит одну кривую. При- бор универсален. Он позволяет контролировать обмотки электрических машин постоянного п переменного токов различной мощности. 22.4. ИСПЫТАНИЯ СТАТОРНЫХ ОБМОТОК ИЗ КРУГЛОГО ПРИВОДА В ПОТОЧНО-МАССОВОМ И КРУПНОСЕРИЙНОМ ПРОИЗВОДСТВЕ В поточио-массовом и крупносерийном производстве укладка ,{з пазы обмоток из круглого провода осушествляется механизированным cnojto6oM. Испытание обмоток производится после того, как выполнены пайка схеиы н выводных концов, бандажировка лобовых частей. Как правило, рабочее напряжение машины с обмотками нз круглого провода не превышает 660 В. Контроль обмоток статора включает проверку схемы соединения катушек обмотки, испытание электрической прочности изоляции - междувитковой, междуфазной н относительно корпуса, а также контроль сопротивления обмотки при постоянном токе. Проверка схемы соединения катушек обмотки сводится к определению правильности маркировки начала и конца каждой фазы. Для этого применяют способ регистрации разности напряжений на фазах обмоткн прн встречном или согласном их включении. Если две фазы обмоткн соединить встречно и подать на них переменное напряжение, то при правильной нх маркировке на третьей фазе обмотки напряжения не будет. Прн неправильной маркировке на третьей фазе обмоткн возникает ЭДС. Электрическая прочность междувитковой изоляции обмоток статоров испы-тывается путем подачн испытательного напряжения к обмотке. На испытуемую обмотку в течение 10 с подается волна импульсного напряжения с амплитудой 2500 В прн частоте следования импульсов 50 Гц. Длительность переднего фронта импульса 2-5 мкс, длительность импульса 150-20G мкс. Волна возникает в результате разряда на испытуемую обмотку конденсатора большой емкости, подключенного к генератору импульсов высокого напряжения. Для обнаружения витковых замыканий в обмотке применяется мостовой способ индикации. Использование в условиях поточно-массового производства приборов с трубкой осциллографа для определения междувнтковых замыканий нецелесообразно из-за быстрой утомляемости оператора и влияния на результаты контроля субъективного фактора. Электрическая прочность изоляции обмоток относительно корпуса и между фазами нспытывается напряжением 2700 В частотой 50 Гц в режиме плавного подъема напряжения, выдержки его максимального значения в течение 10 с н плавного снижения. Наличие пробоя изоляции определяется по резкому увеличению испытательного тока. Контроль сопротивления обмоток прн постоянном токе производится отдельно для каждой фазы способом одинарного нлн двойного моста, в зависимости от сопротнвлеиня обмоткн. Для контроля применяются как серийные измерительные приборы, так н автоматические блоки, встраиваемые в комплексные контрольные установки. Для контроля обмоток статоров асинхронных электродвигателей с высотами оси врашення 71-112 мм мошностью до 10 кВт ВНИИТЭлектромаш разработаны высокопроизводительные комплексно-механизированные установки типа АКО. На установках могут нспытываться обмоткн статоров электродвигателей основного нсполнення н 19 модификаций; время для переналадки установки на различные нсполнення 3 мин. Производительность установок 300-400 тыс. статоров в год. Наряду с высокопроизводительными установками используются также универсальные установки стендового типа, предназначенные для различных программ н режимов испытаний статоров специальных нсполненнй н модификаций. Производительность универсальных установок 30-50 тыс. статоров в год [25]. 22.5. ИСПЫТАНИЕ ОБМОТОК ЯКОРЕЙ И ПОЛЮСОВ Прн нспытаннн обмоток якорей проверяют электрическую прочность изоляции, отсутствие междувнтковых замыканий, качество пайкн и правильность присоедннеиия концов обмоток к коллектору. Э;1ектрнческую прочность изоляции на корпус проверяют повышенным напряжением. Повышенное напряжение прикладывают к корпусу якоря н к оОмот- Отсутствие междувнтковых замыканий можно определить несколькими способами В производстве широко используют способ испытательных электромагнитов Сущность способа заключается в том, что на электромагниты 1 (рис. 22 2, ), имеющие обмотку, устанавливают якорь 2. Обмотка электромагнита питается переменным током 50 Гц нлн повышенной частоты (500-1000 Гц). При прохождении по обмотке электрического тока создается магнитный поток.  Р н с. 22.2. Определение замкнутых витков. а - способом испытательных электромагнитов; б - способом стальной пластины. Рис. 22.3. Схема испытания обмотки якоря на витковое замыкание.  КоллЕптор который замыкается через якорь. Еслн в обмотке якоря имеется междувитковое замыкание, то в замкнутых витках потечет ток большой силы и вызовет их нагрев. Междувитковое замыкание также можно обнаружить, еслн провести по пазам якоря стальной пластиной. При прохожденнн паза с короткозамкну-тымн витками она притянется к ним (рис. 22.2, б). Способом испытательных электромагнитов можно проверять якоря небольших габаритов, а также якоря с петлевой н волновой обмотками. Этим способом нельзя проверить междувнт-ковые замыкания лягушечьих обмоток н петлевых обмоток с уравнительными соединениями, так как в них всегда имеются короткозамкнутые контуры. Поэтому якоря с указанными обмотками проверяют способом милливольтметра. К двум коллекторным пластинам (рис. 22.3), находящимся одна от другой на расстоянии полюсного деления, подводится такой постоянный ток, прн котором хорошо видно показание стрелки миллиамперметра. Миллиамперметром поочередно измеряют падение напряжения между рядом расположенными коллекторными пластинами. При исправной обмотке показания миллиамперметра будут отличаться мало. При междувнтковом замыкании сопротивление обмоткн уменьшится, следовательно, уменьшится падение напряжения на ней. При плохом соединении обмоткн с коллектором показания миллиамперметра увеличиваются. Прн обрыве в петлевой обмотке показания миллиамперметра будут наибольшими. Это надо учитывать прн выборе прибора. Прн неправильном прнсоеднненни к коллектору концов обмоткн, т. е. при их перекрещиванни, стрелка миллиамперметра отклонится в обратную сторону. Еслн обратное отклонение стрелки будет наблюдаться прн волновой обмотке периодически, через число пластин, соответствующих коллекторному шагу, то это - явление нормальное. Обмоткн полюсов проверяют на отсутствие междувнткового замыкания. Проверку можно производить измерением сопротивления и специальным тран-

|