| |

|

Главная

>

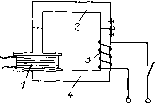

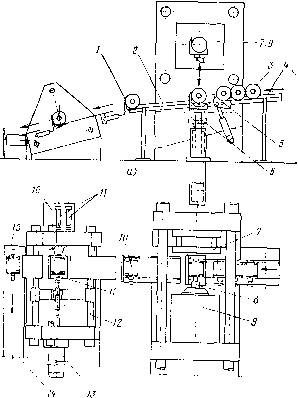

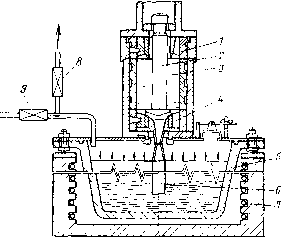

Производственный и технологический процесс  Рис. 22.4. Испытание катушек трансформатором. сформатором. При измерении сопротивления катушка с междувитковым замыканием будет иметь поиижеиное сопротивление в зависимости от числа замкнутых витков. При замыкании небольшого количества витков в миоговитковой катушке обнаружить междувитковое замыкание этим способом трудно. При определении междувиткового за.мыкаиия трансформатором используют схему, показанную, на рис. 22.4. Обмотка трансформатора 3 питается переменным током. Испытуемая катушка / помешается на стержень трансформатора 4 через съемное верхнее ярмо 2. Если в испытуемой катушке имеются короткозамкнутые витки, то они быстро нагреваются, а амперметр в первичной цепи показывает резкое увеличение тока. В последнее время при испытании якорей и обмоток полюсов на заводе- Электросила применяют индикаторы витковых замыканий ИВЗ. Они имеют большую чувствительность, высокое испытательное напряжение при малых габаритах и небольшое потребление мошности. Принцип действия приборов - импульсный. 22.6. КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОПИТКИ И КОМПАУНДИРОВАНИЯ Проверить качество пропитки н компаундирования в готовых узлах весьма трудно, поэтому для обеспечения высокого качества необходимо контролировать ход технологического процесса. Контролю подвергаются лаки и компаунды в состоянии поставки, а также из пропиточных ванн и компаундировочных котлов. При контроле лаков, взятых из пропиточных ванн, проверяются количество летучих вешеств и их вязкость. При частичном коагулировании лаковой основы резко повышается вязкость лака. В случае повышения вязкости лака при одновременном снижении или неизменности количества пленкообразующих лак необходимо разбавить растворителями, прекращающими их коагуляцию. У состава без растворителей проверяется вязкость и время желатииизации. 1ри сушке обмоток очень важным является соблюдение заданной температуры и времени сушки. Сушка при низких температурах приводит к тому, что лаки в обмотках оказываются непросушенными. Это может привести к пробою изоляции и деформации обмоток вращающихся частей. При недопустимо высоких температурах сушки изоляция может состариться и прийти в негодность. В вакуумпропиточных установках типа АВБ и установках капельной пропитки режимы сушки и пропитки автоматизированы. Контрольно-измерительная аппаратура, расположенная на пульте управления, позволяет контролировать все параметры. При других способах пропитки и компаундирования устанавливаются приборы для контроля температуры, давления, вакуума и т. п. При пропитке н компаундировании весьма ответственных узлов иногда изготавливают иа один узел больше. После окончания режимов пропитки или компаундирования его разбирают и проверяют качество. Разбираемый узел называют свидетелем . При пропитке после каждого цикла сушки мегаомметром измеряют сопротивление изоляции в нагретом состоянии. Нормы сопротивления устанавливают для каждой группы узлов в зависимости от конструкции изоляции, пропиточного лака, условий работы электрической машины. При измерении сопротивления изоляции мегаомметром отсчет показаний приборов следует производить через 1 мин после приложения напряжения. Оценкой качества пропитки и запекания высоковольтной термореактивной изоляции является определение tg6 и Atg6 (разности tg6, измеренных при 1,5 i/ном и 0,5 i/ном). Глава двадцать третья ИЗГОТОВЛЕНИЕ КОРОТКОЗАМКНУТЫХ ОБМОТОК РОТОРОВ 23.1. ТИПЫ КОРОТКОЗАМКНУТЫХ ОБМОТОК И ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИХ ИЗГОТОВЛЕНИЯ Асинхронные электродвигатели с короткозамкнутой обмоткой являются самыми распространенными. В двигателях до 400 кВт короткозамкнутая обмотка изготавливается заливкой ротора алюминием, а в двигателях большей мощности - из медных стержней с медными замыкающими кольцами. В последние годы делаются попытки применить в двигателях большой мощности обмотку из алюминиевых стержней и алюминиевого короткозамыкающего кольца. Кольца приваривают к стержням аргонно-дуговой сваркой. Заливка ротора алюминием является наиболее прогрессивным технологическим процессом, который позволяет получить обмотку, состоящую из стержней в пазу и замыкающих колец, расположенных на торцах сердечника. Заливка алюминия может быть выполнена при любой форме паза. Она обеспечивает хороший контакт между стержнями и кольцами. Вместе с кольцами отливают вентиляционные лопатки, которые отводят теплоту от колец и стержней. В электрических машинах с радиальной вентиляцией лопатки работают как вентиляторы и обеспечивают охлаждение. В некоторых конструкциях роторов на лопатках или кольцах во время балансировки крепят грузы для устранения неуравновешенности ротора. Для двигателей с повышенным скольжением применяют алюминиевые сплавы с большим удельным сопротивлением. Технологический процесс заливки роторов алюминием является сложным, так как форма алюминиевой обмотки не удовлетворяет требованиям литейного производства. В соединении стержней и колец имеются резкие переходы от тонких стержней к толстым кольцам. В местах резких переходов наблюдаются обрывы стержней в процессе остывания металла. Масса сердечника ротора в несколько раз больше массы алюминия и для того, чтобы алюминий равномерно распределился по всей форме паза, сердечник необходимо нагревать до 350-780 °С. Нагрев сердечников усложняет и удорожает процесс заливки. В процессе остывания алюминий дает усадку до 2 %. Длина роторных стержней уменьшается, и сердечник сжимается. Если перед заливкой сердечник был спрессован слишком сильно, стержень разорвется, а при слишком слабой прессовке сердечника алюминий проникает между листами железа и замыкает их. Кроме того, слабая прессовка сердечника свидетельствует о низком коэффициенте заполнения сердечника сталью, что ухудшает характеристики машины. Сложность заливки также состоит в том, что расплавленный алюминий активно окис- ляется, и окисная пленка, обладая электроизоляционными свойствами, попадая в пазы и кольца, может привести к обрывам стержней, неполной заливке, образованию трещин. Расплав алюминия следует производить в печах, исключающих его насыщение примесями. В раздаточных печах с этой целью обычно используют графитовые тигли. Для повыщения КПД и снижения превышений температуры электродвигателя большое значение имеет контактное переходное сопротивление между стержнями и сердечником ротора. Контактное сопротивление зависит от способа и режима заливки. Существует несколько способов заливки роторов алюминием. Выбор способа заливки зависит от объема выпускаемых машин, имеющегося оборудования, опыта работы предприятия. Наиболее производительным способом заливки является заливка под давлением на специальных литейных машинах. Этим способом заливают 95 % роторов электрических машин малой и средней мощности массового и крупносерийного производства. Диаметры роторов, заливаемых под давлением, достигают 200- 250 мм. При заливке роторов больших диаметров на существующем оборудовании из-за значительного объема заливаемого металла не обеспечивается требуемое качество обмотки ротора. Создание больших и сложных литейных машин неоправдано вследствие малых программ выпуска изделий. В этих случаях используют способы заливки под низким давлением: статический, вибрационный или центробежный. Для каждого способа существуют свои рекомендации при выборе конструкции ротора и режимов заливки. Для роторов электрических машин большой мощности применяют обмотки с медными стержнями и замыкающими кольцами. Пусковые обмотки в этом случае изготавливают из медных сплавов с повышенным сопротивлением. Эти обмотки более трудоемки и менее надежны в эксплуатации, особенно в тяжелых условиях работы с частыми пусками. 23.2. ТЕХНОЛОГИЯ ЗАЛИВКИ РОТОРОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ Заливка роторов под высоким давлением производится на специальных литейных машинах. Возможна модернизация и агрегатирование универсальных литейных машин, предназначенных для литья конструкционных деталей. Заливке подвергаются сердечники роторов, собранных на литейной оправке. Заливка выполняется в пресс-формах без предварительного нагрева сердечника ротора. Заливка без предварительного нагрева сердечника позволяет сократить технологический цикл и возможна под высоким давлением, когда металл успевает заполнить всю пресс-форму, не успев остыть. Процесс заливки под давлением улучшает условия труда и позволяет располагать оборудование в общем технологическом потоке. Для роторов небольших диаметров наиболее производительна вертикальная заливка в многоместных пресс-формах, а более круп- яые роторы заливают в горизонтальном положении в одноместных пресс-формах. При вертикальной заливке роторов с наруж--ным диаметром сердечника 50-90 мм в многоместные пресс-формы производительность установки составляет 360-100 шт./ч, а при горизонтальной заливке роторов диаметром 200-250 мм в одноместные пресс-формы - 30 шт./ч. В автоматизированной ли-  Рис. 23.1. Полуавтоматическая установка для горизонтальной заливки роторов диаметром свыше 200 мм. тейной машине должны выполняться следующие операции: подача ротора в камеру заливки, дозированный впрыск металла в камеру, извлечение ротора, отрезка литника, вьшрессовка сборочной оправки, очистка и смазка пресс-формы. Рассмотрим заливку роторов диаметром свыше 200 мм на установке горизонтального типа. Установка работает в полуавтоматическом режиме (рис. 23.1). Роторы 3, собранные на оправке, помещаются на наклонный транспортер 4. Отсекатель 5 подает роторы по Одному на гидравлическое подъемное устройство 6. Подъемное устройство поднимает ротор до уровня раскрытых пресс-форм 7 и 9. Центральный выталкиватель пресс-формы 8 за- хватывает ротор за оправку и втягивает в полость пресс-формы 9. Затем подъемное устройство опускается, пресс-форма смыкается и происходит заливка ротора алюминием. После остывания отливки пресс-форма раскрывается, и при этом отделяется литник. Затем ротор выталкивается из пресс-формы и поступает на подъемное устройство, которое к этому моменту поднимается. Подъемное устройство опускается ниже транспортера 2, и ротор скатывается до упора 1. Из позиции 10 ротор подается на пресс 13, где происходят выпрессовка сборочной оправки И и одновременно запрессовка вала 12 электродвигателя. Выпрессованные сборочные оправки складываются на стол 16. Готовый ротор 15 транспортером 14 подается на следующие операции. Качество заливаемых под давлением роторов зависит от многих параметров, в том числе от температуры заливаемого металла, скорости заливки, давления, длительности подпрессовки. Подпрессовка необходима для питания отливки металлом при затвердевании. Во ВНИИТЭлектромаш разработан типовой технологический процесс, обеспечивающий качественную заливку роторов и получение заданной электрической проводимости материала. Электрическая проводимость исходного материала 33,5-10 (Ом-м)- при температуре 20 °С обеспечивается при расплаве алюминия в плавильных печах и использовании в раздаточных печах графитовых тиглей. Параметры заливки: давление 50-60 МПа, скорость заливки 0,5-1,0 м/с, температура алюминия 690-700 °С. При этом клетка ротора имеет пористость не более 5%, а электрическая проводимость снижается не менее чем до 30-10(Ом-м)-. 23.3. ТЕХНОЛОГИЯ ЗАЛИВКИ РОТОРОВ ПОД НИЗКИМ ДАВЛЕНИЕМ Схема заливки роторов под низким давлением показана на рис. 23.2. Форма заполняется алюминием снизу, что способствует лучшему удалению воздуха из нее. Алюминий подается из середины расплава, что исключает попадание в форму окислов с поверхности расплава. Процесс заливки осуществляется в следующем порядке. В тигель 5 печи 7 заливают жидкий алюминий, и тигель герметически закрывают. Набранный на оправку 2 сердечник ротора 3 предварительно нагревают до температуры 400- 500 °С и в нагретом состоянии вставляют в нижнюю часть формы 4. Верхняя часть формы 1 опускается вниз и допрессовывает сердечник. При включении пневмокрана 9 в тигель подается сжатый воздух, и алюминий по питателю 6 поднимается вверх и заполняет форму. После заполнения формы давление увеличивают для питания отливки при ее затвердевании. Затем, включив пнев-мокран 8, сообщающийся с атмосферой, снимают давление. Форму раскрывают и извлекают залитый ротор. Разработанная ВНИИТЭлектромаш технология обеспечивает качественную отливку, предусматривает двухступенчатое нарастание давления в тигле (рис. 23.3): давление 0-0,02 МПа (первая ступень) обеспечивает полное заполнение формы с заданной ско-  0,0В 0,02 Рис. 23.2. Схема заливки роторов под низким давлением. ростью, давление 0,02-0,07 МПа (вторая ступень) создается непосредственно после полного заполнения формы и служит для питания отливки при ее затвердевании. Продолжительность выдержки отливки под давлением на ступени 2 составляет 150-240 с. Форма заполняется металлом за 3-5 с. При заполнении формы алюминий должен поступать сплошным ламинарным потоком для исключения захвата воздуха и образования в отливке газовых раковин. При скорости движение алюминия в пазах не свыше 32 см/с поток алюминия сохраняется ламинарным. Литье под низким давлением дает наименьшую и более равномерную пористость по длине отливки по сравнению с другими способами литья, что увеличивает процент выхода годного литья и улучшает характеристики электрических машин. Цикл заливки осуществляется автоматически. Применение автоматики позволяет сделать технологический процесс стабильным и независимым от квалификации литейщика. to 180 182 Рис. 23.3. График режима заливки роторов под низким давлением. 23.4. ТЕХНОЛОГИЯ ЗАЛИВКИ РОТОРОВ СТАТИЧЕСКИАА, ВИБРАЦИОННЫМ И ЦЕНТРОБЕЖНЫМ СПОСОБАМИ Статический способ заливки наиболее прост по выполнению и не требует дорогого оборудования и сложной оснастки. Схема заливки статическим способом показана на рис. 23.4. Собранный

|