| |

|

Главная

>

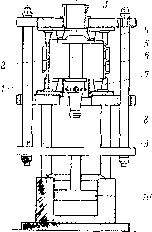

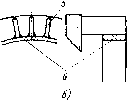

Производственный и технологический процесс  на оправку 2 сердечник ротора 6 запирают кольцом /. Предварительно нагретый до температуры 400-500 °С сердечник устанавливают на нижнюю часть пресс-формы 7, которую также нагревают. Для получения направленного остывания алюминия нижнюю часть пресс-формы нагревают до 200-250 °С, а верхнюю до 300-350°С. Затем на ротор надевают разъемную рубашку 5 для предохранения от вытекания алюминия из пазов. Если ротор имеет закрытые пазы, то рубашка не требуется. Затем выключают пресс, и поршень 10 при помощи тяг 8 опускает верхнюю часть пресс-формы 4, и пресс-форма смыкается. Заливку алюминия производят через летниковую чашу 3 при температуре 750-780 °С. Воздух нз пресс-формы выходит, поднимаясь навстречу алюминию. Это вызывает пористость отливки. Статическое давление создается алюминием, находящимся в летнике. Остывание отливки и кристаллизация алюминия происходят снизу вверх. Алюминий в летниках остывает последним. Вследствие этого верхняя часть отливки имеет больше литьевых дефектов. Давление пресса выдерживают до затвердевания алюминия. Затем пресс-форму открывают. При этом плита 9 упирается в нижнюю часть оправки 2 и выталкивает ротор из нижней части пресс-формы 7. Извлечение оправки 2 из сердечника ротора производят либо выпрессовкой на гидропрессе при температуре ротора 70-100 °С, либо выбивкой на копре из остывшего ротора. Сущность вибрационного способа заливки заключается в том, что в процессе заливки и кристаллизации металла форме сообщается колебательное движение. Хотя механизм влияния вибрации на процесс кристаллизации металла во многом еще не ясен, рядом экспериментальных работ и опытом практического применения доказано, что с помощью вибрации можно устранить или значительно уменьшить наиболее распространенные дефекты строения отливки. Доказано, что вибрация способствует выделению газов и неметаллических включений из расплава, образованию мелкой и однородной структуры. Воздействие вибрации на процесс кристаллизации металла проявляется также в изменении формы и объема усадочной раковины, пористости металла. Сущность центробежного способа заключается в том, что сердечник ротора вместе с формой в процессе заливки вращается вокруг вертикальной оси, а жидкий алюминий заливается через центральное отверстие. Частота вращения формы находится в пределах 130-200 об/мин и зависит от длины и диаметра сердечника. Способ обеспечивает получение роторов удовлетворительного ка- Рис. 23.4. Схема заливки роторов статическим способом. чества. Однако центробежный способ заливки не обеспечивает направленной кристаллизации алюминия в процессе остывания,что приводит к образованию скрытых усадочных раковин в нижнем замыкающем кольце. В стержне ротора имеется неравномерная плотность металла, которая увеличивается к периферии сердечника. К недостаткам способа следует также отнести трудности его механизации, сложность оборудования, небезопасность работы. Центробежный способ заливки роторов начал применяться почти одновременно с введением литых клеток роторов и до середины 50-х годов был наиболее распространенным. В последние десятилетия имеется тенденция к сокращению применения этого способа [15]. 23.5. ОЦЕНКА СПОСОБОВ ЗАЛИВКИ РОТОРОВ Оценку и сопоставление применяемых способов заливки роторов следует производить по их влиянию на основные показатели электродвигателя и технико-экономические показатели производства. Для валивки роторов с наружным диаметром до 200-250 мм наибольшее применение находит способ литья под высоким давлением. Применение этого способа обусловлено высокой производительностью установок. Одна установка позволяет заливать от 0,3 д@ 1 1лн. роторов в год. Приемлемое качество заливаемых роторов удалось достигнуть тщательной отработкой и соблюдением режимов еаливки, разработкой специального оборудования, улучшением качества заливаемых сердечников. Автоматизация процесса заливки позволяет получить стабильное качество роторов. Заливка роторов под низким давлением в последние годы находит все большее применение и при механизации процесса позволяет иметь установки с производительностью до 0,15-0,2 млн. шт. в год. При этом способе заливки качество роторов выше, чем при любом другом способе. Оборудование, необходимое для заливки роторов под низким давлением, не сложно и иметь сравнительно низкую стоимость. При статическом способе заливки качество отливок получается самым низким. Наиболее характерные дефекты беличьей клетки - спаи, недоливы, раковины, уменьшение сечения стержней относительно размеров пазов, обрывы стержней. Указанные дефекты являются прежде всего следствием недостаточного давления на расплавленный металл, которое определяется высотой литниковой системы. Образующаяся на поверхности расплавленного алюминия оксидная пленка при заливке статическим способом не измельчается и, попадая в паз, может служить причиной спаев и разрывов стержней. При центробежном способе заливки роторов обеспечивается их удовлетворительное качество. Однако эта технология не приемлема для крупносерийного и массового производства из-за высокой трудоемкости и большого объема ручных работ. При заливке роторов больших габаритов центробежная машина громоздка, а при роторах малых диаметров малоэффективна. При вибрационном способе заливки качество роторов получается более высоким, чем роторов, полученных статическим способом. Благодаря вибрации хорошо измельчается оксидная пленка, происходит уплотнение стержней. Особенно хорошие результаты по сравнению с другими способами получаются при заливке роторов с малыми сечениями пазов, а также при заливке крупных роторов. Для контроля качества заливки стержней разработаны различные приборы, которыми должны проверяться роторы после их проточки. Однако все приборы имеют существенные недостатки, поэтому все заводы о качестве залитых роторов судят по характеристикам машины при испытании ее после сборки. 23.6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТЫХ РОТОРОВ с ОБМОТКОЙ ИЗ МЕДНЫХ ИЛИ ЛАТУННЫХ СТЕРЖНЕЙ На рис. 23.5, а - в показаны роторы с двойной клеткой, с глубоким и бутылочным пазами. Трудоемкость изготовления обмотки во многом зависит от ее конструкции. 7 2 .1 Hltn  Рис. 23.5. Ротор с двойной клеткой (о), с глубоким (б) и бутылочным (в) пазами. 1.2 - круглые стержни пусковой и рабочей обмоток; 3, 4, 6, 8 - короткозамыкающие кольца; 5 - плоский стержень глубокого паза; 7 - стержень бутылочного паза. Технологический процесс изготовления роторов с обмоткой из медных и латунных стержней (рис. 23.5, а) включает следующие операции: резку стержней; снятие заходной фаски на стержнях; забивку стержней в пазы сердечника ротора; гибку медных полос Б кольца; сверление отверстий в кольцах; установку колец на ротор; сварку стержней и колец ротора. В зависимости от профиля паза ротора стержни могут быть круглой, прямоугольной или фасонной формы. Заготовки стержней нарубают из прутков на прессе штампами и после рубки при необходимости правят. Для лучшего захода стержней в пазы сердечника и короткозамыкающие кольца на концах стержней снимают заходную фаску. Короткозамыкающие кольца изготавливают из медных полос гибкой на ребро в кольцо и последующей сваркой стыка. Наиболее трудоемкой операцией является сверление отверстий в кольце. Сверление производят на сверлильных станках, используя накладные кондукто- тгггтт Рис. 23.6. Устройство для полуавтоматической сварки коротко-замкнутого кольца и стержней. ра. После сверления с двух сторон каждого отверстия снимают фаску. Фаски необходимы для удобства сборки и сварки кольца со стержнями. Стержни забивают в пазы и устанавливают с обеих сторон короткозамыкающие кольца. Зазор между стержнями и отверстиями в кольце должен быть в пределах 0,15-0,20 мм. При этом концы стержней должны выступать из отверстий кольца. После сборки стержни и кольца сваривают. Сварку можно производить газовой горелкой или угольными электродами. В качестве припоя используют медно-фосфористый припой ПМФ. Рассмотрим работу устройства для полуавтоматической сварки стержней с короткозамыкающими кольцами угольными электродами (рис. 23.6). Ротор 5 устанавливают на поворотный стол 2, вращающийся на стойке /. Поворотный стол имеет привод, который на рисунке не показан. Частота вращения привода 0,05-0,2 об/мин. Один провод от сварочного трансформатора 3 подведен к головке угольного электрода 4, а другой - к медному контакту 6 через головку 7. Контакт 6 находится на валу ротора. Охлаждение при сварке осуществляется водой, которая подводится к контакту 6 по трубам 8, а к электроду по трубам 9. При включении установки ротор начинает медленно поворачиваться, и в месте контакта угольного электрода происходит нагревание кольца и стержней до температуры сварки. Припой подается вручную на каждый стержень в месте его входа в кольцо. Припой заполняет зазоры между кольцом и стержнем, а вокруг каждого стержня, в месте его входа в кольцо, образуется валик. После сварки одного кольца ротор переворачивают и сваривают второе кольцо. При работе машины стержни нагреваются. Чтобы исключить изгиб и отрыв стержней, их расчеканивают. Расчеканку производят на середине длины стержня. Для этого зубилом и молотком сминают края двух зубцов так, чтобы они защемили стержень. Будучи закрепленным посередине, стержень при нагреве удлиняется в обе стороны сердечника, что снижает вероятность его изгиба или обрыва. Конструкция ротора рис. 23.5, б имеет короткозамкнутое кольцо из полосы, которая приваривается к стержню с внутренней стороны. При такой конструкции уменьшается трудоемкость механической обработки кольца, но увеличивается трудоемкость сварки. Использование полуавтоматической установки (рис. 23.6) невозможно, так как сварочный шов должен накладываться вдоль стержня. При изготовлении роторов с пазами бутылочного типа у стержней в месте входа в отверстие кольца удаляется верхняя полка и стержень заводится в отверстие в кольце. Это позволяет производить сварку на полуавтоматической установке. Глава двадцать четвертая ТЕХНОЛОГИЯ СБОРКИ ЭЛЕКТРИЧЕСКИХ МАШИН 24.1. ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ СБОРКИ Сборка электрических машин является заключительным технологическим процессом, при котором комплектные узлы и отдельные детали соединяются в готовое изделие. От правильно выбранного технологического процесса и качественного выполнения всех операций зависят энергетические и эксплуатационные показатели электрической машины: КПД, уровень вибрации и шума, надежность и долговечность. Технологический процесс сборки складывается из ряда операций, заключающихся в соединении сопрягаемых деталей в узлы, а узлов в машину, отвечающую требованиям чертежей и технических условий. Технологию сборки можно разделить на сборку узлов и общую сборку. Узлом называют часть машины, состоящую из нескольких деталей, которые можно собрать самостоятельно, отдельно от других элементов машины. В электрической машине, как правило, различают следующие узлы: статор, ротор, индуктор, якорь, щеточный аппарат и т. п. Детали электрической машины при соединении их в узлы должны сохранять определенное положение в пределах заданной точности. В одних случаях при сборке должен быть выдержан зазор, обеспечивающий взаимное перемещение деталей, в других - необходимый натяг, обеспечивающий прочность их соединения. В зависимости от вида производства применяют пять основных способов сборки: 1) при полной взаимозаменяемости деталей (узлов); 2) с сортировкой деталей по группам (способ группового подбора); 3) с подбором деталей (неполная взаимозаменяемость); 4) с применением компенсаторов; 5) с индивидуальной пригонкой детали по месту. Электрические машины весьма разнообразны по конструкции, назначению, массе и другим показателям. Производство электрических машин осуществляется от единичных экземпляров до нескольких сотен тысяч. При их сборке практически находят применение все указанные способы. В поточно-массовом производстве при сборке машин из готовых узлов в основном используется способ полной взаимозаменяемости. Статор, ротор, подшипниковые щиты взаимозаменяемы. Однако отдельные узлы собирают по способу индивидуальной пригонки по месту. Например, при сборке сердечника статора и корпуса для достижения необходимой соосности внутреннего диаметра сердечника и замков корпуса механическую обработку замков производят на базе внутреннего диаметра сердечника. Таким же методом получают соосность наружного диаметра сердечника ротора и шеек вала под посадку подшипника. В крупных электрических машинах при сборке обмотки и сердечника используют способы подбора деталей и компенсаторов. Для того чтобы катушки плотно сидели в пазу, перед забивкой клина устанавливают столько прокладок под клин, сколько необходимо, чтобы заполнить все оставшееся пространство между клином и катушкой. При скреплении лобовых частей катушек между ними устанавливают столько прокладок, сколько необходимо, чтобы заполнить весь промежуток между катушками. Основными организационными формами сборки являются стационарная и подвижная. При стационарной сборке машина полностью собирается на одном рабочем месте. Все детали и узлы, требуемые для сборки, поступают на рабочее место. Стационарная сборка применяется в единичном и серийном производстве и производится концентрированным или дифференцированным способом. При концентрированном способе сборочный процесс не расчленяется на операции и сборка электрической машины от начала до конца производится одним рабочим или одной бригадой. При дефференцированной сборке сборочный процесс расчленяется на операции. Выполнение каждой операции производится рабочим или бригадой. При подвижной сборке машина перемещается от одного рабочего места к другому. Рабочие места оснащены необходимым сборочным инструментом и приспособлениями, на каждом из них выполняется одна и та же операция. Подвижная форма сборки применяется в крупносерийном и массовом производстве и производится только дифференцированным способом. Такая форма сборки является более прогрессивной, так как позволяет специализировать сборщиков на определенных операциях, в результате чего повышается производительность труда. В процессе производства объект сборки должен последовательно переходить от одного рабочего места к другому по потоку. Под этим понятием подразумевается движение собираемого изделия, обычно осуществляемое конвейерами. Непрерывность процесса при поточной сборке достигается благодаря равенству или кратности времени выполнения операций на всех рабочих местах линии сборки, т. е. длительность любой сборочной операции на линии сборки должна быть равна или кратна ритму сборки изделия. Ритм сборки на конвейере является планирующим началом для организации работы не только сборочного, но и всех заготовительных и вспомогательных цехов завода. Большое разнообразие электрических машин по конструкции и габаритам вызывает большое разнообразие технологических про- 12 Зак. 953 353

|