| |

|

Главная

>

Производственный и технологический процесс

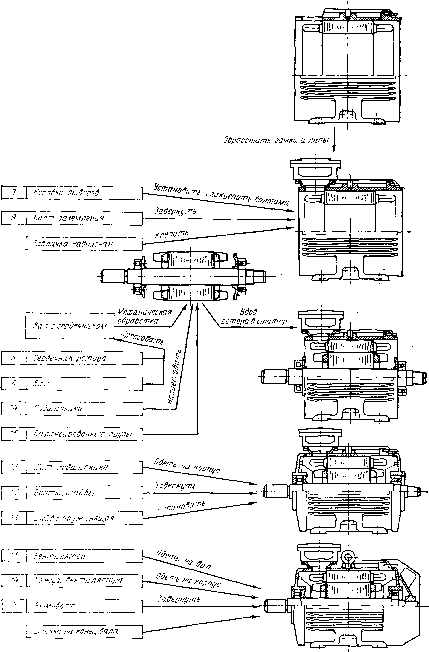

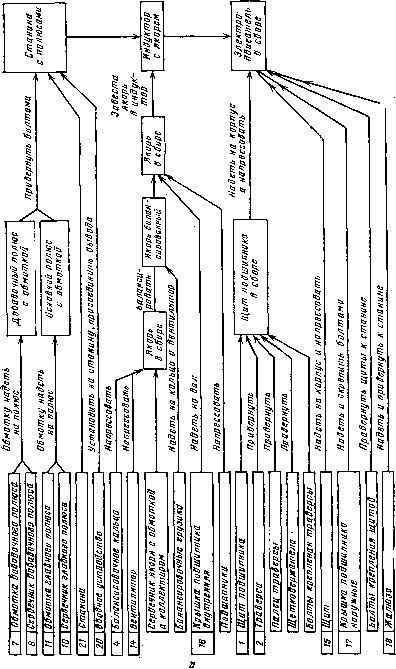

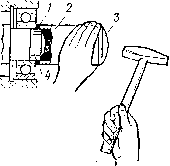

Рис. 24.1. Состав операций и порядок их следования при сборке асинхронного двигателя. Цифрами указаны позиции на рис. 1.3. са S  СП О о о в а. о ю о S а. в о са 14 If е g цессов сборки. Выбор технологического процесса сборки, порядка следования операций, оборудования определяется конструкцией машины, объемом выпускаемых машин, степенью их унификации, конкретными условиями, имеющимися на заводе. В этой главе рассматриваются технологические процессы сборки наиболее массовых электрических машин, технология сборки типовых соединений, присущих большинству машин. Технология сборки крупных электрических машин рассматривается в [9-11]. Состав операций и порядок их следования при сборке асинхронного электродвигателя (см. рис. 1,2) приведены на рис. 24.1, а при сборке электрической машины постоянного тока (см. рис. 1.4) на рис. 24.2. При сборке используются посадки с натягом, переходные и с зазором. Выбор посадок производится конструктором и указывается в чертеже. Технолог выбирает способ выполнения посадки и соответствующее оборудование. Разрабатывая технологический процесс, технолог назначает порядок следования операций, определяет механизмы для сборки и контроля и выбирает средства перемещения деталей и узлов. 24.2. СБОРКА ТИПОВЫХ СОЕДИНЕНИЙ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ а] Сборка соединений с натягом Соединения с натягом применяются для получения неподвижных соединений, как правило, без дополнительного крепления винтами, штифтами, шпонками и другими деталями. Относительная неподвижность достигается вследствие напряжений, возникающих в материале сопрягаемых деталей, деформации их контактных поверхностей. При прочих равных условиях напряжение пропорционально натягу. Прочность сопряжения при одном и том же натяге зависит от принятого способа сопряжения, материала и размеров деталей, шероховатости поверхностей, рода смазки и скорости запрессовки, условий нагрева или охлаждения и т. п. Наиболее известный и несложный - процесс соединения под прессом. Усилия запрессовки могут быть значительными, особенно при больших натягах и размерах посадочных поверхностей. Максимальное усилие запрессовки можно определить по формуле Р = plndf, где Р - максимальное усилие запрессовки, Н; р - давление на посадочной поверхности, Па; /, d - длина и диаметр посадочной поверхности, м; / - коэффициент трения сопрягающихся поверхностей (для сталей и чугунов в среднем / = 0,10,15). Для облегчения запрессовки применяют тепловую сборку, нагрев охватывающей детали или охлаждение охватываемой детали, 356 а также то и другое вместе. При запрессовке небольших деталей в крупные корпусные практически применим только способ охлаждения охватываемой детали. Тепловая сборка существенно (в среднем в 1,2-1,5 раза) увеличивает несущую способность соединений с натягом. Это объясняется тем, что при сборке под прессом микронеровности сминаются, в то время как при тепловой сборке они, смыкаясь, заходят друг в друга, что повышает коэффициент трения и прочность сцепления. Следовательно, в неразборных соединениях можно снизить натяг, применив тепловую сборку. При достаточно высоком нагреве охватывающей детали (или глубоком охлаждении охватываемой) можно получить нулевой натяг или обеспечить зазор h при сборке соединения. Для получения зазора h температура нагрева охватывающей детали определяется по формуле где Л - максимальный натяг в соединении, м (указан в чертеже); ai - температурный коэффициент линейного расширения материала охватывающей детали, °С-; /о - температура помещения сборки, °С. Для случая охлаждения охватываемой детали здесь аг - температурный коэффициент линейного расширения материала охватываемой детали при отрицательных температурах. Температура нагрева охватывающей детали не должна превышать 400 °С, так как превышение температуры может привести к изменению структуры металла, появлению окалины, из-за которой сопряжение станет трудноразъемным, короблениям. При охлаждении охватываемой детали эти явления не наблюдаются. Однако способ охлаждения уступает нагреву, так как при нем возможна реализация соединений с относительно меньшими натягами. Охватываемая деталь может охлаждаться с помощью сухого льда (твердая двуокись углерода, температура испарения- 79°С), твердой двуокиси углерода и спирта (температура испарения около- 100 °С), жидкого кислорода (температура испарения -183°С), жидкого азота (температура испарения -196°С). При этом разность температур охватываемой и охватывающей деталей получается меньше, чем при нагреве. Кроме того, технологически более сложно охлаждение детали, чем ее нагрев. Возможны комбинированные способы. Соединения с натягом в электрических машинах используются при соединении сердечника ротора с валом (в машинах малой мощности), креплении сердечника ротора от осевых перемещений втулками (машины постоянного тока), креплении внутренней обоймы подшипников на валу, креплении сердечников статора в корпус и т. п. В некото-  рых случаях осуществяют дополнительное крепление сопрягаемых деталей и узлов винтами или шпонками. б) Сборка узла подшипника В электрических машинах применяются различные типы подшипников в зависимости от конструкции машины, характера нагрузки и ее значения. Как правило, внутреннее кольцо подшипника насаживается на вал с натягом и при очередных разборках с вала не снимается, а наружное кольцо входит в подшипниковый щит подвижно. Поля допусков на вал и подшипниковый щит устанавливаются ГОСТ. Монтаж подшипников на вал и в щит- весьма ответственная операция. Со складов завода на сборочный участок подшипники подаются в упакованном виде. Перед установкой подшипники должны быть расконсервированы и промыты. Промывка производится в ваннах с минеральным маслом, нагретым до температуры 80-100 °С. Обогрев ванн желательно осуществлять паром для снижения пожароопас-ности установок. Ванны должны иметь отсос паров масла. Подшипники загружают в корзину, которую опускают в ванну. Из корзины подшипники извлекают крючком и в горячем состоянии надевают на вал. Для надевания подшипников небольшого диаметра используют гидравлические или пневматические прессы. После установки в подшипник набивают смазку. В некоторых электродвигателях применены закрытые подшипники со смазкой, заложенной в подшипник на заводе-изготовителе. Такой подшипник устанавливают на вал без расконсервации и промывки, следует только снять упаковку. При монтаже более крупных подшипников используют простейшие приспособления (рис. 24.3), изготовленные из трубы 2 с ободком / из мягкого металла. Диаметр трубы должен быть несколько больше диаметра вала 4 и упираться во внутреннее кольцо подшипника. Конец трубы заглушается металлической пробкой 3. Перед насадкой подшипник нагревают. Роликовый подшипник перед сборкой разбирают. Из него извлекают внутреннюю обойму, которая в нагретом виде надевается на вал. Остальную часть подшипника надевают на внутреннюю обойму после ее остывания или устанавливают в щит и сборку подшипника производят при надевании щита. Посадку подшипников выполняют до упора внутренней обоймы в буртик на валу (рис. 24.4,а -и). В малонагруженных валах применяют буртики с поднутряющей канавкой для выхода шли- Рис. 24.3. Насадка подшипников монтажной трубой. фовального камня (рис. 24.4, а, б). В циклически нагруженных валах для повышения выносливости цилиндрическую поверхность вала соединяют с буртиком галтелью (рис. 24.4, в). Радиус галтели из условия плотного прилегания торца обоймы к буртику должен быть не более 0,8 i?, где - радиус галтели (или катет фаски) обоймы подшипника. В переходах с галтелями большого радиуса и эллиптическими, а также в конических переходах применяют промежуточные упорные шайбы (рис. 24.4, г-е). Посадочную ООО м м Jo a) 5) ж) j) Рис. 24.4. Посадка подшипников на вал. поверхность (рис. 24.4, ж) обычно доводят лишь до галтели подшипника. На втулке делают фаску под углом 45° для перекрытия ступеньки т и облегчения монтажа втулки на вал. Поднутрение втулки кольцевой выточкой п (рис. 24.4, з) обеспечивает более надежную затяжку. В промежуточных установках с затяжкой подшипника между двумя втулками применение поднутряющих выточек обязательно (рис. 24.4, и). В установках с креплением гайкой всегда применяют мелкую резьбу. Высоту упорных буртиков и других элементов, фиксирующих подшипники в осевом направлении, определяют с учетом условий демонтажа подшипников. Подшипники качения монтируют и демонтируют с приложением усилия только к закрепленной обойме (внутренней обойме при посадке подшипников с натягом на вал и наружной при посадке с натягом в корпус). Воздействовать на другую обойму нельзя,так как в этом случае усилие передается через тела качения и беговые дорожки, которые при этом могут быть повреждены. Если в машине предусмотрены внутренние крышки подшипников, балансировочные кольца или другие детали, то они должны быть надеты на вал до монтажа подшипников. Наиболее качественно можно произвести посадку подшипника на вал в гидро- или пневмоприспособлениях. При этом подшипник насаживается на вал без ударов и перекосов. Иногда посадку подшипникового щита и подшипников объединяют и производят на одном приспособлении.

|