| |

|

Главная

>

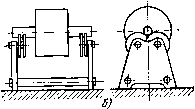

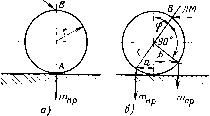

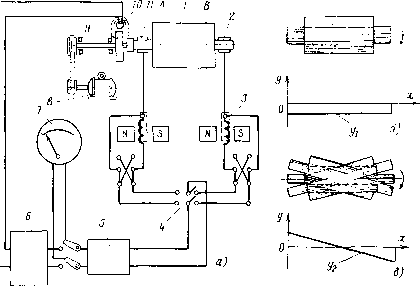

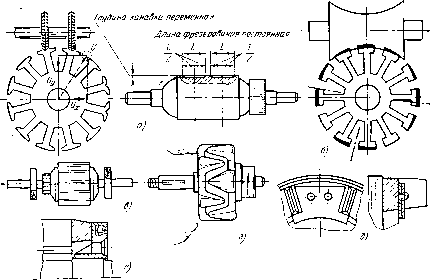

Производственный и технологический процесс трических машин для станков повышенной точности, электрических машин с подшипниками классов П и В. Уравновешивание по нулевому классу точности необходимо для электрических машин, работающих с подшипниками классов А и С. Второй класс точности уравновешивания может быть получен при балансировке ротора на окончательно обработанных шейках вала. Роторы с первым классом точности уравновешивания рекомендуется уравновешивать на балансировочном станке в собственных подшипниках. Балансировку ротора с нулевым классом точности уравновешивания необходимо производить на балансировочном станке в собственных подшипниках (или на внутренних кольцах подшипников). В конструкции таких электрических машин должна быть предусмотрена возможность подбалансировки в окончательно собранной машине. Роторы электрических машин и детали, устанавливаемые на отбалансированный ротор (вентиляторы, коллекторы, муфты, шкивы и т. п.) должны быть конструктивно уравновешены, т. е. конструкция ротора (детали), если предположить, что точно соблюдены номинальные размеры и однородность материала, должна обеспечивать отсутствие неуравновешенности при вращении. Детали, устанавливаемые на отбалансированный ротор, должны перед установкой балансироваться отдельно. Если детали устанавливаются на ротор при помощи шпонки, то они должны балансироваться со шпонкой; а ротор балансируется без шпонки. Согласно стандарту компенсация неуравновешенности должна производиться в двух; плоскостях исправления при отношении осевого размера к диаметру Ь/О>0,2; при L/D<0,2 допускается одна плоскость исправления. Плоскостями исправления называют плоскости, перпендикулярные оси вращения, в которых путем добавления или удаления массы осуществляется компенсация неуравновешенности. При этом в качестве плоскостей исправления могут быть использованы плоскости деталей, имеющих другие функции (нажимные шайбы, вентиляторы, коллекторы), или плоскости исправления могут создаваться специальными балансировочными кольцами. При одной плоскости исправления ротор можно балансировать статически или динамически. При двух плоскостях исправления роторы должны балансироваться только динамически. Сказанное здесь и далее о балансировке роторов в полной мере относится к якорям. Порядок назначения меры остаточной неуравновешенности следующий. Конструктор назначает класс точности неуравновешенности в зависимости от условий работы машины. Далее, зная массу ротора (якоря), частоту вращения и назначенный класс точности, по ГОСТ 12327-79 находят значение удельной неуравновешенности е, мкм (10-2 мм). Меру остаточной неуравновешенности определяют как = еМ = тг, где А -мера неуравновешенности ротора; m - неуравновешенная масса; г - радиус расположения неуравновешенной массы; € - удельная неуравновешенность; М - масса ротора. Выбирая плоскости исправления и радиус, на котором будут располагаться балансировочные грузы, следует учитывать, что при одном и том же значении тг масса груза на большем радиусе будет меньше. При двух плоскостях исправления необходимо определить допустимые остаточные неуравновешенности в плоскостях исправления /(Ai) и (А2), расположенных между опорами по разные стороны от центра тяжести ротора (рис. 24.10): рде /2 - расстояние от левой опоры А до плоскостей исправления /и , м; /с - расстояние от левой опоры Л до центра тяжести ротора С, м.  Рис. 24.10. Схема расположения плоскостей исправления ротора. Рис. 24.11. Методы статической балансировки на стальных параллельных призмах (а) и роликах (б). При симметричном расположении плоскостей исправления относительно центра тяжести Ai = A2 = 0,5 Me, а при одной плоскости исправления L=Me. -rra.. б) Технология статической балансировки Статическая составляющая неуравновешенности ротора (или какой-либо другой детали) наиболее просто выявляется и устраняется с помощью статической балансировки, для чего ротор устанавливается на стальные параллельные призмы (рис. 24.11, а) или ролики (рис. 24.11, б), поверхность которых должна иметь шероховатость не выше Ra 0,50. Ширина рабочей поверхности призмы определяется по формуле а> (Al/2)/d,  Рис. 24.12. Определение требуемой корректирующей массы при статической балансировке. где а - ширина призмы, м; М - масса ротора, кг; d - диаметр шейки вала ротора, м. Отклонение плоскости призмы от горизонтальной плоскости не должно превышать 0,1 мм на один метр длины призмы. Если установленный на призмы ротор вывести из равновесия и представить ему возможность самоустановиться, то после нескольких качаний он остановится тяжелым местом вниз. Установка уравновешивающего груза должна производиться в легком месте, т. е. в верхней части. Масса уравновешивающего груза обычно определяется опытным путем. Ротор считается отбалансированным, если он находится в состоянии безразличного равновесия. Массу требуемого уравновешивающего груза Оттр также можно определить простым расчетом. Для этого фиксируют два положения ротора после самоустановки его на призмах: 1) под действием силы тяжести неуравновешенной массы ?Пнр (рис. 24.12,а); 2) с пробной корректирующей массой Отпр, установленной на ротор под углом 90° к легкому месту ЛМ (рис. 24.12, б). Расчет производят по формуле тр = /Ипр/tg ф, где ф - угол смещения легкого места от вертикальной оси при установке на ротор корректирующей массы tgф = a/6 (рис. 24.12,6). При хорошем состоянии параллельных призм может быть достигнута точность статической балансировки не более 5-10 мкм остаточного смещения центра тяжести ротора [14]. в) Технология динамической балансировки Динамическая составляющая неуравновешенности может быть обнаружена и устранена только при вращении ротора, т. е. динамической балансировкой. Динамическая балансировка производится на специальных балансировочных станках. В процессе ее выполнения обе стороны ротора уравновешиваются поочередно в указанных на чертеже плоскостях исправления. На рис. 24.13, а показана простейшая схема станка для динамической балансировки. Подлежащий балансировке ротор / устанавливается на опоры 2 и , которые могут совершать колебательное движение в плоскости, перпендикулярной оси балансируемого ротора. Ротор на опорах представляет собой колебательную систему с двумя степенями свободы, имеющую два резонансных состояния: первое - ось колеблющегося ротора остается параллельной самой себе (рис. 24.13, б) и второе - ось ротора совершает вращательные колебания вокруг центра тяжести (рис. 24.13, в). Податливость опор вибирается такой, чтобы в диапазоне масс роторов, на которые рассчитан станок, резонансные частоты вращения их составляли не более половины рабочей частоты вращения станка. Частота вращения станка обычно равна 500- 1000 об/мин в зависимости от типоразмера станка, тогда как но-  Р и с. 24.13. Схема станка для динамической балансировки. минальная частота вращения балансируемых роторов в несколько раз больше. Так как при пониженной частоте вращения ротора центробежные силы от неуравновешенности снижаются, для того чтобы скомпенсировать уменьшение чувствительности станка, податливость опор сильно увеличивают. Опора заметно перемещается от легкого нажатия. Неуравновешенный ротор, приведенный во вращение от электродвигателя 8 (рис. 24.13, а), вызывает колебания опор. Колебания опор через тяги передаются катушкам 3 датчиков, которые перемещаются в магнитном поле. В катушках наводится ЭДС, которая пропорциональна частоте и амплитуде колебаний. Неуравновешенность ротора определяется по стрелочному прибору 7, на который через усилитель 5 подается напряжение. Это напряжение питает также цепь стробоскопа 6, лампочка 10 которого вспыхивает при каждом обороте ротора в момент наибольшей амплитуды колебания опор. Лампа стробоскопа освещает шкалу шпинделя станка. Так как шкала освещается пульсирующим светом, частота пульсации которого равна частоте вращения станка, создается впечатление, что шкала неподвижна относительно указателя. Записав показания стрелочного прибора и шкалы шпинделя, станок останавливают и в плоскости исправления ритора под углом, в соответствии с показаниями шкалы 9, прикрепляют корректирующий груз. Затем приводят ротор во вращение. Если остаточная неуравновешенность получается менее заданной, балансировку прекращают. Балансируют каждую сторону отдельно. Закрепление грузов или снятие металла производят в плоскостях исправления А и Б. Переключение стрелочного прибора 7 для измерения колебаний каждой из опор осуществляют переключателем 4. Высокая точность измерений, обеспечиваемая аппаратурой, и свободный допуск к любому месту ротора позволяют проводить уравновешивание на станке быстро и с большой точностью, которая составляет 0,5-1 мкм остаточного смешения центра тяжести. г) Способы устранения неуравновешенности Основными способами устранения неуравновешенности ротора являются съем лишнего материала в тяжелом месте и добавление груза в легком . Съем металла можно производить фрезерованием или сверлением. На рис. 24.14, а, б показаны способы фрезерования роторов вогнутой и дисковыми фрезами. При фрезеровании дисковыми фрезами не всегда можно снять металл в тяже-  Рис. 24.14. Способы устранения неуравновешенностей ротора, л - фрезерованием дисковыми фрезами; б - фрезерованием вогнутой фрезой; в - сверлением в балансировочных кольцах; г - сверлением в торцах ротора; д - креплением пластин; е - установкой балансировочных грузов. лом месте, поэтому вектор неуравновешенности раскладывается на две составляющие по заранее определенным осям исправления. При этом длина фрезерования всегда постоянна, а масса снимаемого металла определяется глубиной фрезерования. На рис. 24.14, в, г показан способ съема металла сверлением. В этом случае лишний металл можно снять в любой точке балансировочного кольца или тела ротора. Добавление груза в легком месте может выполняться различными способами. В асинхронных двигателях при отливке коротко-замкнутой клетки между лопатками отливают по два выступа. На них (рис. 24.14, д) надевают груз-пластину с двумя отверстиями и расклепывают оси. Груз также можно крепить болтом и гайкой к вентиляционной лопатке. В некоторых случаях (рис. 24.14, е> делают круговую выточку в виде ласточкина хвоста, куда закладывается груз. После балансировки груз крепится винтом, которы кернится для предотвращения от самоотвинчивания. Как правило в легких малогабаритных роторах используют способ съема металла, а в тяжелых крупногабаритных роторах способ добавления груза. При автоматизации пресса балансировки роторов предпочтение отдают способу снятия металла. д) Механизация балансировочных работ Для балансировки роторов электродвигателей серии 4А с высотой оси вращения 71-100 мм Одесское СКБ прецизионных станков разработало, а Одесский завод прецизионных станков-изготовил автомат модели ОП-24 (рис. 24.15). Автомат имеет четыре позиции, связанные между собой транспортным устройством 5. Операции измерения и устранения неуравновешенности совмещены во времени. На позиции 1 - измерительной - определяют значение и место начальной неуравновешенности ротора с фиксацией этих данных элементами памяти измерительной схемы. Затем ротор поступает на позицию 2-фрезерный станок, где неуравновешенность устраняется фрезерованием сегментного паза по наружному диаметру короткозамкнутого ротора в двух плоскостях. Место снятия и количество металла определяются информацией, хранящейся в элементах памяти измерительной схемы. Отбалансированный ротора поступает на позицию 5 -контроль, где проверяется качество балансировки. По результатам контроля на позиции 4 снимаемые с автомата роторы сортируют на три группы: первый, второй классы точности и неотбалансированные. Производительность автомата 50 роторов в час. Масса балансируемого ротора 2-10 кг. 24.4. ТЕХНОЛОГИЯ СБОРКИ ЭЛЕКТРИЧЕСКИХ МАШИН В МЕЛКОСЕРИЙНОМ ПРОИЗВОДСТВЕ Рассмотрим сборку машины постоянного тока в мелкосерийном производстве.

|