| |

|

Главная

>

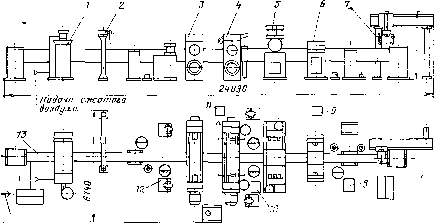

Производственный и технологический процесс  р и с. 24.15. Автоматический станок для балансировки роторов типа ОП-24. Сборку машин постоянного тока начинают со сборки индуктора (см. рис. 24.2). Сборка индуктора заключается в установке и креплении в корпусе главных и добавочных полюсов с катушками, соединении катушек по электрической схеме, изолировке междукатушечных соединений и проверке правильности соединений. До установки в корпус на сердечники главных и добавочных полюсов помешают катушки. Для предохранения от истирания изоляции катушек о сердечник между сердечником и катушкой устанавливают изоляцию, а в ряде конструкций металлические фланцы. Корпус располагают вертикально. Установка сердечников полюсов с катушками небольшой массы не представляет особых затруднений. Левой рукой сборщик поддерживает в корпусе сер-.дечник, а правой вставляет в отверстие корпуса болты и ввертывает их в сердечник полюса. Тяжелые полюса при установке поддерживают с помощью местных подъемников или мостового крана. Болты затягивают тарированными болтовертами. После установки полюсов расстояние между ними проверяют контрольными штихмассами. Катушки главных и дополнительных полюсов соединяют между собой и выводными кабелями согласно электрической схеме, соединяя наконечники болтами с шайбой и гайками. Междукатушечные соединения и соединения катушек с выводами изолируют несколькими слоями стеклолакоткани и стеклянной ленты. Изоляция выводных кабелей в местах входа и выхода из корпуса машины предохраняют резиновыми втулками, которые устанавливают в корпус. На корпус устанавливают и крепят вводное устройство. В собранном индукторе обмотку возбуждения подключают к источнику постоянного тока и проверяют полярность полюсов компасом. Затем собирают подшипниковый щит, устанавливаемый со стороны коллектора, с комплектом щеткодержателей и щеток. Если щеткодержатели закреплены на отдельных пальцах, то их положение определяется отверстиями под пальцы, которые сверлят в щите по кондуктору. В этом случае щеткодержатели помещают на пальцы, а пальцы крепят в щите гайками. Если щеткодержатели закреплены на кольцевой поворотной траверсе (как показано на рис. 24.2), то их положение определяется отверстиями под пальцы в траверсе, которые сверлятся также по кондуктору. В этом случае щеткодержатели устанавливают на пальцы, а пальцы крепят к траверсе гайками. Для более точной установки щеткодержателей сборку производят в специальных приспособлениях. После крепления щеткодержателей в них устанавливают щетки, крепление выводов щеток к щеткодержателям и сборку схемы щеток выполняют согласно чертежу. Траверсу помещают на щит и крепят болтом. При сборке щеткодержателей особо важным является обеспечение возможно более высокой точности угла между ними. Это необходимо, потому что в собранной машине при установке щеток в нейтраль щетки будут сдвигаться по коллектору либо поворотом щита, либо поворотом траверсы, в обоих случаях щетки будут поворачиваться все вместе. На якорь напрессовывают вентилятор, надевают внутренние крышки подшипников и напрессовывают подшипники. Затем якорь балансируют. После сборки индуктора, щита и якоря производят сборку машины. Якорь заводят в индуктор с помощью приспособления (см. рис. 24.7), и опускают на полюса. Затем надевают с обеих сторон подшиппиковые щиты, наживляют болты и, заворачивая их, обеспечивают смыкание замков щита и корпуса. При этом для облегчения смыкания замков можно слегка приподнимать щит. В крышках подшипников на /з заполняют смазкой камеру под смазку, устанавливают крышки на место и заворачивают болты. На коллектор опускают щетки, выставляют их на коллекторе в аксиальном направлении и регулируют нажатие пружин. После установки щеток производят их предварительную притирку по радиусу коллектора. Для этого щетки поднимают и обертывают коллектор шкуркой, имеющей мелкое зерно. На шкурку опускают Щетки и делают несколько поворотов якоря вручную. При этом на контактной поверхности щеток образуется радиус, близкий к радиусу коллектора. Окончательная притирка щеток производится в собранной машине на операции обкатки. Затем собирают коробку контактных зажимов, выводят в нее все необходимые кабели от индуктора и якоря. На этом в основном сборка машины заканчивается. Для того чтобы болты не отворачивались, под головки устанавливают разжимные шайбы. Посадочные поверхности щитов и крышек перед сборкой покрывают суриком. После испытания машины и окончательной установки суппорта подтягивают до отказа болт крепления суппорта, а на выступающей фаске щита и суппорте делают риски и заполняют их красной эмалью. При сборке машин постоянного тока возможна другая последовательность операций. 24.5. ТЕХНОЛОГИЯ СБОРКИ ЭЛЕКТРИЧЕСКИХ МАШИН ПРИ ПОТОЧНО-МАССОВОМ ПРОИЗВОДСТВЕ При поточно-массовом производстве сборку электрических машин производят на комплексно-механизированных линиях. Как правило, технологический поток состоит из двух линий: линии сборки статоров и линии сборки электродвигателя. Рассмотрим работу линии сборки электродвигателей серии 4А с высотой оси вращения 160-180 мм. 18400 J--L Подача сжатого I- воздуха Подвод элемтроэпергиа l>4tl ЛН*25 сборки и обработки статоров типа Линия ЛН-25 сборки статоров показана на рис. 24.16. Оборудование линии связано между собой шаговым конвейером 2, который автоматически перемещает статоры на позиции обработки. Станина и пропитанный сердечник поступают на пресс 5, на котором производится запрессовка сердечника с одновременным протягиванием выводных концов наружу станины. На вертикально-фрезерном станке 4 выполняют сверление отверстий под стопорные штифты, нарезают резьбу и завертывают стопорный штифт. Стопорные штифты удерживают сердечник от радиальных и осе- вых перемещений. Затем устанавливают заводской щиток и болты заземления. На расточном станке 3 осуществляют чистовую обработку замков. Обрабатываются два замка с одного установа для получения максимальной соосности. Чистовое фрезерование поверхностей лап выполняют на вертикально-фрезерном станке /. Затем статор передается на линию сборки электродвигателя. В зависимости от типоисполнения статора такт линии равен 1,3-2,4 мин. Обслуживают линию четыре человека.  ПодВоВ электроэнергии Рис. 24.17. Линия для сборки электродвигателей типа ЛН-24. Линия ЛН-24 сборки электродвигателя показана на рис. 24.17. Линия представляет собой конвейер со встроенным в технологической последовательности оборудованием. Собираемые двигатели устанавливают на спутнике. Базой служат отверстия в лапах. Собираемые двигатели транспортируются конвейером 13. После остановки конвейера 13 двигатель оказывается перед оборудованием, с помощью которого производится сборка. Сборка начинается с операции продувки статора от пыли и мелкой стружки. Продувка производится в автомате 1 сжатым воздухом из вращающихся сопл, расположенных с обеих сторон статора. Удаляемая стружка сбрасывается в мусоросборники, а пыль вытягивается вентиляционным пылеулавливающим агрегатом. Затем на установке 2 заводят ротор в статор и надевают внутренние крышки подшипников. Напрессовка подшипников производится на прессе 3. Смазка для подшипников дозируется на установке 12. На стенде в подшипниковые щиты устанавливают воздухонаправляющне щитки. Затем подшипниковые щиты надевают на наружные обоймы подшипников и на прессе 4 напрессовывают на замки статора. На стенде 10 подготавливают наружные крышки подшипников и устанавливают на двигатель. Наживляют болты, крепящие подшипниковые щиты и крышки подшипников, и на автоматическом болтоверте 5 заворачивают их. На стенде 9 собирают коробку выводов и устанавливают на двигатель. На прессе 6 напрессовывают вентилятор, надевают кожух вентилятора и устанавливают рым-болт. Собранный двигатель проверяет контролер ОТК (8 - стол ОТК) и делает необходимые измерения геометрических размеров. Собранный двигатель автооператором 7 перегружают на испытательную станцию. В зависимости от собираемых двигателей такт линии равен 1,3-1,7 мин. Линию обслуживают пять человек. Г лава двадцать пятая ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН 25.1. ОБЩИЕ ВОПРОСЫ Каждая электрическая машина, изготовленная предприятием должна удовлетворять требованиям, предъявляемым к ней стандартами или техническими условиями. Для машин общего назначения переменного и постоянного тока с номинальной мощностью свыше 50 Вт общие технические требования устанавливаются ГОСТ 183-74. Требования, предъявляемые к машинам специального назначения, изложены в других стандартах. Допуски на установочные и присоединительные размеры и способы проверки их указаны в ГОСТ 8592-79. Для определения соответствия требованиям стандарта производится контроль и испытание собранной электрической машины. Виды и программа испытаний электрических машин общего назначения предусмотрены ГОСТ 183-74, ai общие методы испытаний по этой программе указаны в ГОСТ 11828-75. Согласно ГОСТ испытания делятся на приемочные, приемо-сдаточные, периодические и типовые. Программа прн каждом виде испытаний определяется тем же ГОСТ. Приемочные испытания должны проводиться на опытном образце электрн-qecKoft машины. Результаты приемочных испытаний являются основанием для принятия решения о начале производства машин. Приемо-сдаточным испытаниям подвергается каждая электрическая машина прн ее изготовлении. Положительные результаты испытания являются основанием для приемки машины и передачи ее потребителю. Периодические испытания следует проводить по программе и в сраки, устанавливаемые в стандартах или технических условиях на отдельные виды машин. Периодические испытания должны выполняться по полной программе. Результаты периодических испытаний являются основанием для дальнейшего выпуска данной серии машин. Типовые испытания проводятся при изменении конструкции, материалов или технологии, еслн эти изменения могут повлиять на характеристики машин. В, программу типовых испытаний включают проверку параметров заданных про- граммой приемочных испытаний, причем некоторые параметры могут при-этом изменяться. Если при периодических нлн типовых испытаниях хотя бы одна из электрических машин не будет соответствовать требованиям стандарта, повторные испытания следует проводить на новых образцах машин, результаты которые являются окончательными. 25.2. ПРОГРАММА ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ ЭЛЕКТРИЧЕСКИХ МАШИН Приемо-сдаточным испытаниям следует подвергать каждую электрическую машину по следующей программе: измерение сопротивления изоляции обмоток относительно корпуса и между обмотками; измерение сопротивления обмоток прн постоянном токе в практически холодном состоянии; испытание изоляции обмоток относительно корпуса машины и между обмотками на электрическую прочность; испытание междувитковой изоляции обмоток на электрическую прочность. - Кроме того, для каждой машины постоянного тока следует: определить ток возбуждения генератора или частоты вращения двигателя при холостом ходе (для двигателей с последовательным возбуждением опыт проводится прн независимом возбуждении); проверить номинальные данные машины; проверить коммутацию при номинальной нагрузке и кратковременной нагрузке по току. Машины постоянного тока следует испытать при повышенной частоте вращения. Синхронные машины следует испытать при повышенной частоте вращения и определить: характеристику холостого хода; характеристику установившегося трехфазного короткого замыкания (трехфазные машины) илн однофазного короткого замыкания (однофазные машины). Следует также проверить состояние уплотнений и определить утечку водорода (для машин с водородным охлаждением) н испытать электромашинный возбудитель по программе приемо-сдаточных испытаний машин постоянного тока. У асинхронных машин определяют коэффициент трансформации (для двигателей с фазным ротором); ток и потерн холостого тока; ток и потери короткого замыкания. 25.3. ОБЩИЕ МЕТОДЫ ИСПЫТАНИЙ Рассмотрим установленные ГОСТ 11828-75 методы испытания, общие для всех типов машии. Измерение сопротивления изоляции обмоток относительно корпуса и между обмотками. Измерение сопротивления изоляции обмоток производят в практически холодном состоянии машины, в нагретом состоянии (прн температуре обмоток, близкой к температуре режима работы) и до и после испытания изоляции обмоток на электрическую прочность. Для измерения сопротивления изоляции используют мегаомметры на 500 В для электрических машин с номинальным напряжением до 500 В включительно и мегаомметры на 1000 В для электрических машин с номинальным напряжением свыше 500 В. Измерение сопротнвлеиня изоляции обмоток относительно корпуса машины и между обмотками выполняют поочередно для каждой независимой электрической цепи при соединении всех остальных цепей с корпусом машины. Измерение сопротивления обмоток прн постоянном токе в практически холодном состоянии. Обмоткн рассчитывают в практически холодном состоянии, если их температура отличается от температуры окружающей среды не более чем на ±3°С. Измерение может производиться одним нз следующих способов: вольтметра и амперметра; одинарного или двойного моста; омметра логометри-ческой системы. При измерении сопротивлений меньших I Ом применение одинарного моста не допускается. Во избежании нагрева обмоток измерительный ток должен быть не более 15-20% номинального тока дайной обмоткн, а длительность его протекания - не более 1 мин. Приборы следует подбирать так, чтобы класс точности был не ниже 0,5, а измеряемые значения находились в пределах 2G-95 % шкалы. Отсчеты рекомендуется производить одновременно. Испытание машин при повышенной частоте вращения. Испытание следует проводить либо в режиме генератора путем повышения частоты вращения приводного двигателя, либо в режиме двигателя, причем для бесколлекторных машин переменного тока - путем повышения частоты питания. После испытания проводится тщательный осмотр вращающихся частей. Для машин с коллекторами нлн контактными кольцами рекомендуется измерять биение узлов до и после испытаний. Испытание изоляции обмоток на электрическую прочность относительно корпуса машины и между обмотками и на электрическую прочность междувитковой изоляции. Испытание проводят при синусоидальном напряжении частотой 50 Гц. Испытательное напряжение устанавливается ГОСТ 183-74 в зависимости от типа, мощности и номинального напряжения машины. Для машин мощностью до 15 кВт включительно на номинальные напряжения до 660 В при мас-

|