| |

|

Главная

>

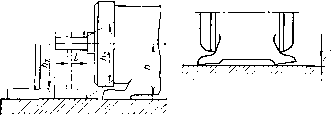

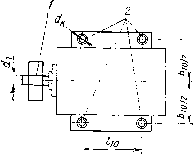

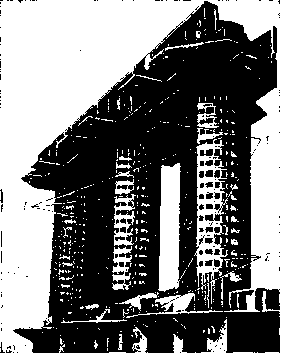

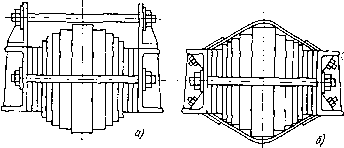

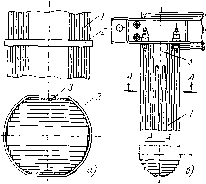

Производственный и технологический процесс совом выпуске на конвейере при приемо-сдаточных испытаниях допускается заменять вышеуказанные испытания испытанием в течение 1 с при напряжении, повышенном на 20 % против принятого при испытании в течение 1 мин. Испытанию изоляции относительно корпуса и между обмотками подвергают поочередно каждую электрически независимую цепь. Для этого не испытуемую обмотку подают высокое напряжение, а все остальные обмотки соединяют с корпусом машины. К корпусу на время испытаний присоединяют второй вывод источника высокого напряжения. Таким образом, у испытуемой обмотки проверяется прочность изоляции на корпус и между всеми остальными обмотками. Годной считается такая изоляция обмотки, у которой за время испытания не произошло пробоя или перекрытия разрядом. Изоляция обмотки между смежными ее витками должна выдерживать в течение 3 мни испытание повышенным напряжением. Это испытание проводят при холостом ходе электрической машины путем подводимого (при испытании в режиме двигателя) и генерируемого (при испытаня в режиме генератора) напряжения на 30 °/о сверх номинального. Для гидрогенераторов изоляция обмоткн между смежными ее витками должна выдерживать повышенное напряжение на 50%, а турбогенераторов на 30% сверх номинального в течение 5 мин. 25.4. ПРОВЕРКА УСТАНОВОЧНО-ПРИСОЕДИНИТЕЛЬНЫХ РАЗМЕРОВ Для всех видов электрических машин обшего и специального назначения ГОСТ 8592-79 устанавливает предельные отклонения установочных и присоединительных размеров, а также способы их контроля. Предусмотрены три точности исполнения: нормальная, повышенная и высокая. Предельные отклонения  Заоор Рис. 25.1. Проверка высоты и не-параллельности оси вращения вала. Рис. 25.2. Проверка неплоскостности опорной поверхности. высоты оси вращения h (рис. 25.1) для машин с выступающим концом вала и непараллельность оси вращения вала относительно опорной плоскости электрической машины измеряют индикаторами. Размер h измеряют в трех положениях вала после его поворота примерно через каждые 120°. За результат принимается среднее значение. Для определения непараллельности оси вращения выступающего конца вала измеряют индикатором расстояния hi и Аг от опорной плоскости до образующей вала. Измерения производят в трех положениях. Измерять абсолютные значения h и Аг нет необходимости, можно определить только нх разность. Неплоскостность опорной поверхности электрической машины характеризуется зазором между опорной поверхностью и поверочной плитой (рнс. 25.2) и определяется по контуру лап. Щуп не должен проходить между лапой и плитой. Допускается свободное прохождение щупа под каждой лапой в пределах 30 % ее опорной поверхности. Смещение осей отверстий в лапах от номинального расположения контролируется посредством комплексного калибра, базирующегося на конце вала (рнс. 25.3). Допускается контролировать предельные отклонения размеров универсальным инструментом. Для измерения биения при вращении вала прикладывают наконечник индикатора к середине выступающего конца вала и записывают максимальное и минимальное значения показаний индикатора за один медленный оборот вала. В машинах, имеющих фланец, производят определение радиального биения заточек крепительного фланца. Для этого индикатор закрепляют посередине посадочной части вала или на расстоянии 10 мм от опорного торца крепительного фланца (рис. 25.4, а). При невозможности закрепления индикатора на валу его закрепляют в вертикальных стойках при вертикальной установке машины с неподвижным зажимом вала (рис. 25.4, б).  1 ff!Lzfe  Рис. 25.3. Проверка смещения осей отверстий в лапах. / - центрирующий паз калибра; 2 -измерительные пробки калибров. Р И С. 25.4. Проверка биения опорного торца крепительного фланца относительно оси вращения. а - при закреплении индикатора на валу; б - при проверке в вертикальных центровых стойках. 25.5. СТАНЦИИ ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН И АВТОМАТИЗАЦИЯ ПРОЦЕССА ИСПЫТАНИЯ Приемо-сдаточные испытания электрических машин производятся на испытательных станциях ОТК, которые выделяются в отдельные участки или встраиваются в общий технологический поток. В условиях единичного и мелкосерийного производства при большой номенклатуре выпускаемых машин испытательная станция выделяется в отдельный участок. Она оснащается необходимыми электроизмерительными приборами и аппаратурой. На ней предусматриваются испытательные поля, для установки и крепления испытуемых машин, приводные двигатели для привода испытуемых генераторов во вращение, стенды нагрузки для испытания электродвигателей. Питание испытательной станции электроэнергией нужной частоты и напряжения производится из машинного отделения, которое стараются располагать рядом. При испытаниях крупных электрических машин предусматривают рекуперацию электроэнергии в сеть. При серийном и массовом производстве, особенно когда сборка производится на конвейерах, испытательная станция располагается также на конвейере, являясь продолжением конвейера. При испытании на конвейере операции испытаний разбивают так, чтобы время их проведения не нарушало такт конвейера. Для контроля собранных электродвигателей с высотой оси вращения 71- 160 мм мощностью до 45 кВт во ВНИИТЭлектромаш разработаны комплексно-механизированные испытательные станции карусельного (СКП-1) и конвейерного (СКП-3, СКП-4) типов. На этих станциях могут испытываться электродвигатели основного исполнения и 17 модификаций. Производительность оборудования 250-400 тыс. электродвигателей в год. Для проведения приемо-сдаточных испытаний модификаций и специальных исполнений электродвигателей (однофазных, многоскоростных, с электромагнит- иым тормозом, выполненных на частоту 60 Гц) разработаны универсальные механизированные испытательные стенды типа СИ. Производительность одио11 рабочей позиции в зависимости от модификации испытуемого электродвигателя 9-21 тыс. электродвигателей в год. На комплексио-мехаиизироваииых испытательных станциях весь процесс испытаинй автоматизирован. Прн обнаружении брака на какой-либо позиции дальнейшие испытания дефектного двигателя прекращаются, а информация о дефекте поступает на световое табло и регистрирующие счетчики. Информация о дефектах и их видах в течение определеииого времени может накапливаться, что позволяет проводить анализы качества машии. С развитием АСУТП автоматизированные испытательные станции становятся частью ее. 25.6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ИСПЫТАНИЯХ ЭЛЕКТРИЧЕСКИХ МАШИН Испытания электрических машни производятся иа испытательных станциях. Основные требования по технике безопасности к установкам испытательных станций и работе иа иих: 1) испытательная станция должна соответствовать требованиям Hid; 2) испытательная станция должна иметь ограждения; 3) ограждения, стеиды, пульты должны быть надежно заземлены; 4) двери, открывающиеся или съемные элементы должны иметь блокировки, которые полностью снимают напряжение с испытательного стеида. При закрывании дверей напряжение может быть восстановлено только после повторного включения пускового устройства; 5) иа испытательной станции должен быть полный комплект электросхем устаиовлениого оборудования, плакаты н правила оказания первой помощи и тушения пожара, производственные инструкции; 6) обслуживающий персонал должен иметь необходимую квалификацию, допуск к работе и строго соблюдать все правила техники безопасности. Раздел четвертый ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТРАНСФОРМАТОРОВ Глава двадцать шестая ПРОИЗВОДСТВО МАГНИТОПРОВОДОВ 26.1. УСТРОЙСТВО и КОНСТРУКЦИЯ МАГНИТОПРОВОДОВ Магнитопровод, являясь магнитной системой трансформатора, служит также основанием для установки и крепления обмоток, отводов, узлов и деталей. Поэтому кроме заданных электромагнитных характеристик магнитопровод должен обладать жесткостью, достаточной для восприятия механических усилий возникающих в процессе производства, транспортировки и эксплуатации, трансформатора. Этими обстоятельствами и определяется конструкция магнитопровода (рис. 26.1, а, б), состоящая из активной части-пластин магнитопровода, непосредствеино проводящих магнитный поток, и коиструктивиой части - ярмовых балок, деталей и узлов осевой прессовки и других, предающей магни-топроводу механическую жесткость и являющуюся осиоваиием для крепления узлов трансформатора. В свою очередь, в активной части различают стержни, на которые монтируются обмотки, и ярма, замыкающие стержни и тем самым образующие замкнутый магнитный коитур. Вследствие иепрерьюиого измеиеиня значения и иаправ-леиня иамагинчивающего тока, протекающего в первичной обмотке трансформатора, в магинтопроводе создается переменный магнитный поток, изменение которого приводит к перемагинчиваиию электротехнической стали. Потери в. активной части магнитопровода обусловливаются природой процессов намаг-инчиваиия ферромагнитных материалов и состоят нз потерь иа гистерезис Рт и потерь иа вихревые токи Р . Потери иа гнстерезнс в электротехнической стали зависят от ее микроструктуры и параметров внешнего магнитного поля. Пстери на вихревые токи пропорциональны квадрату толщины и обратно пропорциональны удельному электрическому сопротивлению активного материала. Поэтому для уменьшения потерь Рв магнитопровод собирают из тонких (толщиной 0,5-0,28 мм) изолированных друг от друга пластин илн лент электротехнической стали. В целях получения наименьшей массы магнитопровода стремятся повысить в нем индукцию, для чего пластины нлн леиты изготавливают нз холоднокатаной текстурнроваииой электротехнической стали. Применение этой стали позволило повысить магнитную индукцию в магинтопроводах силовых трансформаторов до 1,7-1,8 Тл при одновременном уменьшении массы, потерь и тока холостого хода трансформатора. При большом разнообразии конструкций магнитопроводов различают два основных типа: стержневой и броиевой. Стержневой тип магнитопровода обычно имеет вертикальное расположение стержней, ярма соединяют разные стержни и нет боковых ярм (рис. 26.1, а). Броиевой тип магнитопровода характеризуется тем, что оба конца каждого стержня соединяются не менее чем двумя боковыми ярмами; стержни и ярма могут располагаться как вертикально, так и горизонтально. В течение последних десятилетий броиевой тип магннтопроводов применяется только отдельными зарубежными фирмами. Промежуточным типом является бронестержневой магнитопровод, широко применяемый для трансформаторов больших мощностей, когда вопросы транспортабельности трансформатора приобретают решающее зиачеине. Он имеет вертикально расположенные стержни для установки обмоток, горизонтальные н вертикальные боковые ярма. По взаимному расположению стержней и ярм магнитопроводы могут иметь   Рис. 26.1. Магнитопроводы трансформаторов. а - плоский стержневой шихтованный; б -пространственный витой ленточный; / - активная часть; 2 - конструктивна? часть. йалаженае 1 Положение 2 Папажение1 Ппложгние2 Положение 1 Положение 2 \- Рис. 26.2. Схема шихтовки магнитопровода. а -с прямым стыком; б -с косым стыком в шести углах; в - с косым стыком в четырех углах; г - навивкой из ленты; д - стыковкой из плоских пластин.  Рис. 26.3. Способы прессовки ярма. а - шпильки; б - полубандажами. плоское и пространственное положения и применяться как для однофазных, так и для трехфазных трансформаторов. По способу соединения стержней с ярмами магнитопроводы разделяютс на стыковые, когда магнитопровод собирают из отдельных частей и соединяют (стыкуют) после насадки обмоток на стержни, и шихтованные, когда стержни и ярма не являются отдельными элементами, а их пластины переплетаются (шихтуются) (рис. 26.2, а-в). По форме стыка стержневых и ярмовых пластин шихтованные магнитопроводы могут выполняться с прямым и косым стыком - для уменьшения длинь участков магнитной црпи, на которых направление магнитного потока не совпадает с направлением прокатки электротехнической стали. Уменьшение зоны повышенных потерь в углах магнитопровода с косым стыком позволяет суше-ственно снизить потери холостого хода трансформатора. Наиболее полно используются анизотропные свойства холоднокатаной стали в ленточных магнитопроводах, у которых возможно осуществить переход от стержня к ярму по кривой, практически совпадающей с направлением магнитного потока. Однако применение таких магиитопроводов ограничено из-за сложности установки обмоток. В последние годы в трансформаторах небольшой мощности расширяется: применение непрерывных ленточных магиитопроводов, выполненных из непрерывной ленты с вмотанными непосредственно на стержне магннтопоовода обмотками. Конструкция пространственного непрерывного ленточного магнитопровода обеспечивает полную механизацию и частичную автоматизацию его изготовления и высокие эксплуатационные показатели (см. рнс. 26.1,6). Начато также изготовление трансформаторов 250 кВ-А с пространственным пластинчато-ленточным магиитопроводом. В отечественных силовых трансформаторах плоская стержневая конструкция магиитопроводов получила наиболее широкое применение. Магнитопровод собирают из отдельных слоев, каждый нз которых состоит из одной или двух пластин, уложенных в слое встык. В смежных слоях стыки обязательно перекрываются. Так как форма поперечного сечения стержней определяется в основном формой обмотки, поперечное сеченне стержня стремятся приблизить к кругу.  Рис. 26.4. Способы прессовки стержней. а - стеклобандажами; б - вертикальными пластинами; / - активная сталь, стержня; 2 - стеклобандаж; 3 - пластины прессующие.

|