| |

|

Главная

>

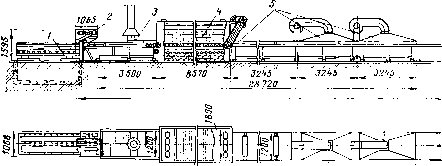

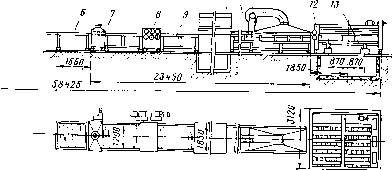

Производственный и технологический процесс Из-за трудностей набора круглого сечения его выполняют ступенчатой формы, набирая каждую ступень (пакет) из пластин одинаковой ширины. Диаметры описанных окружностей стержней, их сечение и ширина пластин каждого пакета нормализованы и должны выполняться в строгом соответствии с отраслевой нормалью. Форма поперечного сечения ярма не связана с формой обмотки и поэтому нет необходимости приближать сечение ярма к кругу. Сечение ярма трансформаторов I, II габаритов выполняют прямоугольной, Т-образной и крестообразной формы. Для лучшего распределения магнитного потока у трансформаторов III-VIII габаритов сечение ярма, как правило, выполня--ется повторяющим сечение стержня. Для обеспечения достаточной жесткости магнитопровода пластины стержней и ярм должны быть спрессованы и скреплены как бы в одно целое. На рис. 26.3, а, б показаны наиболее применяемые способы прессовки ярма, а на рис. 26.4, а, б - стержня. Сердечник магнитопровода и его крепление должны быть надежно заземлены. В противном случае эти элементы, находясь в электрическом поле обмоток, приобретут некоторый потенциал. Поэтому в магнитопроводе активную часть а ярмовые балки заземляют с таким расчетом, чтобы они имели один общий потенциал - потенциал бака (земли). 26.2. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОИЗВОДСТВА МАГНИТНЫХ СИСТЕМ Одним из важнейших показателей качества магнитопровода является коэффициент увеличения потерь К, который показывает, как возросли потери в реальном магнитопроводе по сравнению с потерями в исходной стали, из которой изготовлена активная часть магнитопровода при той же расчетной индукции: - Руд, маг/Руд, стали где Руд, маг - удельные потери в магнитопроводе; руд, стали - удельные потери в исходной стали. Увеличение потерь в магнитопроводе определяется в значительной мере технологией его производства. Известно, что для одних и тех же конструкций магнитопровода коэффициент увеличения потерь Д=1,2-=-1,3 - для заводов с передовой технологией и Д=1,6-=-2,0 - для заводов с низким уровнем технологии. И несмотря на то что КПД трансформаторов относительно высок (98- 99,5 %), суммарные потери в результате многократной трансформации энергии на пути от станции до потребителя все еще значительны. Они составляют до 4-5 % всей энергии, вырабатываемой электростанциями. Поэтому при проектировании и разработке технологических процессов производства магнитопроводов, выборе оборудования и режимов его эксплуатации следует руководствоваться технологическими требованиями к изготовлению магнитопроводов и помнить, какое огромное влияние оказывает качество изготовления магнитопроводов на технико-экономические показатели трансформатора. Производство магнитопроводов силовых трансформаторов можно разделить на следующие основные технологические процессы, выполняемые в определенной последовательности как непосредственно на участках цеха, так и в других цехах завода: изготовление пластин для активной части магнитопровода; изготовление ярмовых балок магнитопровода; изготовление изоляции и изоляцион- ных деталей, а также различного рода деталей для опрессовки магнитопровода; изготовление крепежных деталей и узлов прессовки; сборка магнитопровода; отделка; испытание магнитопровода. В зависимости от конструкции и габаритов магнитопровода, масштабов производства и номенклатуры технологические процессы изготовления могут иметь свои специфические особенности, значительно отличаться степенью механизации и автоматизации производства. Основные технологические процессы изготовления магнитопровода рассмотрены ниже. 26.3. ИЗГОТОВЛЕНИЕ ПЛАСТИН МАГНИТОПРОВОДОВ Для качественной сборки магнитопровода его пластины должны изготавливаться с выполнением следующих технических требований. Максимальные отклонения размеров пластин по ширине и длине не должны превышать следующих значений: Ширина пластин В, мм...... До 400 Более 400 Допустимые отклонения ДВ, мм . --0,4 -f0,6 Длина пластин L, мш...... До 400 400-1000 1000-2000 2000-4000 Допустимое отклонение AL, мм . . -0,1 -0,1 -0,3 -1,5 Допустимые заусенцы после резки и штамповки пластин по наружному периметру и по контурам отверстий должны быть не более 0,03 мм для стали толщиной 0,35 мм и 0,04 мм для стали 0,5 мм. После операции удаления заусенцев они не должны превышать толщину изоляционного покрытия. Саблевидность пластин как выпуклая, так и вогнутая в сумме не должна превышать допустимого отклонения на ширину пластины. Отклонение от прямого угла пластины не должно превышать допустимого отклонения на длину или ширину пластины. Пластины магнитопроводов, штампуемые из электротехнической стали без изоляционного покрытия, изолируют в зависимости от мощности трансформатора: до 6300 кВ-А - однократно, а свыше 6300 кВ-А -двукратно. Пластины магнитопроводов трансформаторов мощностью свыше 32 MB-А или напряжением свыше ИОкВ, изготовленные из электротехнической стали с изоляционным покрытием, дополнительно изолируют. Толщина покрытия должна быть не более 3-4 мкм на сторону, а поверхностное сопротивление изоляции после лакировки - не менее 120 Ом-см. По волнистости и коробоватости пластины после изготовления должны соответствовать требованиям ГОСТ 21427.1-75. Укладка пластин в процессе изготовления и хранения должна осуществляться только в стопы, высота которых не должна превышать 200 мм. Применение рулонной электротехнической стали вместо листовой коренным образом изменило технологию изготовления пластин 13 Зак. 953 3 85 и позволило почти полностью механизировать и в значительной степени автоматизировать процесс их изготовления. Вместо участков резки листовой стали, оборудованных главным образом гильотинными ножницами и прессами, появились участки поперечного и продольного раскроя стали с механизированными и автоматическими поточными линиями. При всем многообразии размеров и форм пластин магиитопроводов плоской шихтованной конструкции технологию получения их из рулонной стали можно свести к двум основным процессам: продольная резка исходных рулонов на отдельные рулоны, по ширине равные изготавливаемым из них пластинам, и поперечная резка раскроенных рулонов на мерные по длине пластины. Технологию получения витых элементов из рулонной стали можно также свести к двум технологическим процессам: продольная резка (аналогично) и навивка из раскроенных рулонов витых элементов требуемой формы. Для восстановления электромагнитных характеристик холоднокатаной стали ухудшившихся в процессе изготовления пластин или витых элементов производят отжиг. Следует помнить, что незначительное ухудшение электромагнитных свойств стали на каждом из этапов технологической обработки приводит в готовом магнитопроводе к весьма ошутимому увеличению исходного уровня потерь, что не всегда возможно восстановить даже повторным отжигом. Изготовление пластин начинается с резки исходного материала. Операция резки полос вдоль исходного материала получила наименование продольной резки. Наиболее эффективно осушест-вляется она с помошью многодисковых ножниц, позволяюших вести процесс резания непрерывно. Технология продольной резки рулонной стали для изготовления пластин магиитопроводов должна обеспечить экономный расход стали, получение качественного реза и высокую производительность. Экономный раскрой стали достигается за счет правильного подбора сочетаний ширины полос, на которые раскраивается лента рулона, с учетом обрезки кромки ленты по 7-10 мм с двух сторон. При составлении карт раскроя вначале рассчитывают потребность полос каждой ширины в метрах на заданную программу выпуска магиитопроводов, затем подбирают такое сочетание ширин пластин, при котором отходы стали являются минимальными, после чего указывают, какое количество рулонов и в каком сочетании ширин необходимо раскраивать. При правильном расчете, обычно выполняемом с помощью ЭВМ, коэффициент использования рулонной стали достигает 0,95. Качество продольного реза должно обеспечивать использование в магнитопроводе отрезанных полос без дополнительной механической обработки по ширине, для чего высота заусенцев не должна превышать 0,05 мм. Такая высота заусенцев может быть достигнута только при гарантированных боковых зазорах между ножами и необходимом перекрытии. Рекомендуется устанавли- вать боковой зазор в пределах 5-2,5 %, перекрытие - 50 7о тол-.щины разрезаемой стали. Продольная резка рулонной электротехнической стали как за рубежом, так и в нашей стране выполняется на специальных автоматических линиях различной конструкции модели НЧ208 (СССР), фирм Иодер (США), Бигвуд (Англия), Комек (Франция). Устройство различных узлов и работа на линии описа-гны в гл. 6 и в [5]. Скорость резания на таких линиях составляет .80-160 м/мин. На линии продольной резки (см. рис. 6.3) из руло-:на выполняются последовательно следующие операции: установка и закрепление рулона на барабане разматывателя; заправка полосы рулона в многодисковые ножницы; частичная разрезка рулона на полосы; заправка и закрепление полос на барабанах наматывателя; автоматическая разрезка рулона на полосы с намоткой их в рулончики ; закрепление концов рулончиков и разгрузка их с барабана наматывателя. Средняя годовая производительность линии составляет около 10-12 тыс. т рулонной стали при двухсменной работе. Операцию резки пластин из рулончика поперек полосы называют поперечной резкой. Технологический процесс получения пластин весьма прост: лента разматывается с рулончика и разрезается без каких-либо отходов специальными ножницами на пластины требуемой длины. Для поперечной резки широко применяют гильотинные ножницы благодаря их высокой надежности и возможности установки ножниц под различными углами к направ-.лению подачи, что позволяет резать косоугольные пластины. Поперечная резка носит циклический характер, вследствие чего для компенсации рассогласования непрерывного движения сматывателя ленты и прерывистого движения в зоне резания предусматривают специальное устройство - петлеобразователь. Для резки пластин применяются разнообразные конструкции автоматических линий. Устройство основных узлов и работа на линии описаны в гл. 6 и в [5]. Наиболее перспективны линии для изготовления косоугольных пластин. Их особенностью является установка режущих ножей иод углом к направлению подачи ленты, благодаря чему отрезаются пластины со скошенными поперечными кромками, а наличие специальных укладчиков обеспечивает раскладку пластин отдельными стопами в зависимости от направления скосов. Производительность линии поперечного реза зависит как от конструкции линии, так и от длины пластин. В среднем производительность линии составляет от 24 до 50 м пластин в минуту. Разгрузку автоматических линий от стоп нарезанных пластин производят специальными вилочными многозубными захватами с помощью мостового крана. Хранение стоп пластин осуществляют с ломощью накопителя, оборудованного механизированными стелла--жами и кранами-штабелерами. Механизация складирования стоп пластин в сочетании с применением поточных и автоматических линий изготовления пластин, а также с механизации транспортных операций позволяет создать комплексно-механизированные участки изготовления пластин магнитопроводов. При необходимости изготовления пластин магнитопроводов трансформаторов I, П габаритов из листовой электротехнической стали наиболее производительным является раскрой с использованием многодисковых ножниц. Вначале стандартный лист стали на дисковых ножницах раскраивается поперек листа (проката) на заготовки требуемой длины. Затем заготовки на многодисковых ножницах с комбинацией ножей, соответствующих минимальным отходам, разрезают вдоль заготовки (вдоль проката) на пластины. Для снятия напряжения и частичного восстановления первоначальных магнитных характеристик исходного материала пластины магнитопровода подвергаются отжигу. Режим отжига имеет решающее значение для восстановления высоких характеристик электротехнической стали. В общем цикле отжига пластин имеются три фазы: нагрев, выдержка и охлаждение, каждая из которых характеризуется определенными режимами. Основными параметрами режима отжига является скорость нагревания, температура, время выдержки в нагретом состоянии и скорость охлаждения. Отжиг производят обычно при температуре 800-830 °С, используя печи периодического и непрерывного действия. Отжиг пластин в пакетах или стопах с длительностью отжига более одного часа требует защиты от вредного действия атмосферы печи, поэтому их отжигают в периодических печах, имеющих нейтральный или восстановительный характер. В печах непрерывного действия в обычной среде без применения защитной атмосферы отжигают полистно пластины из стали с нагревостойким покрытием. Наиболее технологичным является процесс полистного непрерывного восстановительного отжига в проходных рольганговых  Рис. 26.5. Схема поточно-механизированной линии отжига и лакировки пластин. / - приемный стол; 2 -задатчик пластин; 5 - загрузочный стол печи отжига: 4-камера 8 - лакировальная машина; S - холодный рольганг; /О - камера нагрева лакировальной печах типа ОКБ-885 при температуре 820 °С и скорости перемещения пластин 7-10 м/мнн. Движение пластин осуществляется за счет вращения рольгангов, приводимых в движение приводным механизмом. В зависимости от ширины пластин их могут пропускать через печь в один, два, три ряда, на что соответственно рассчитан механизм задатчика, имеющий три системы подающих устройств. Задатчик работает в комплексе с подъемным столом, периодически поднимающим стопы пластин по мере подачи их в печь. Команду на подъем подает счетчик пластин. Задающее устройство снабжено блокировкой от одновременной подачи двух или более пластин. Каждая пластина, выходящая из печи отжига, стапелируется с помощью механизма укладчика пластин. Приемный стол укладчика оборудован механизмом подъема и опускания. В собранном магнитопроводе пластины должны быть надежно изолированы друг от друга. Как правило, сталь имеет двустороннее жаростойкое покрытие в виде керамических или оксидных пленок, которые наносятся после прокатки на металлургических заводах. Это покрытие не повреждается прн обработке пластин инструментом и выдерживает отжиг. Иногда поверх жаростойкого покрытия на готовые пластины или листы электротехнической стали после отжига наносится лаковая пленка. Как правило печи отжига ставят в одну линию с лакировальными машинами. Схема поточно-механизированной линии отжига и лакировки пластин представлена на рис. 26.5. В качестве изоляционных лаков применяют главным образом лаки: № 302, КФ-95 и № 202 [20]. Толщина лаковой пленки при однократной лакировке равна 6-8 мкм, двукратной 12-18 мкм на одну сторону. Качество лакированных и запеченных пластин должно соответствовать определенным требованиям. Пленка лака должна иметь сплошную, блестящую, однотонную и гладкую поверхность, без пропусков, натеков и обгоревших мест. Пленка должна быть 10 и  нагрева; 5 -камера охлаждения; 6 - промежуточный рольганг; 7 -зачистиое устройство] иашины; -камера охлаждения; /2 - пластниоукладчнк; /3-подъемный стол.

|