| |

|

Главная

>

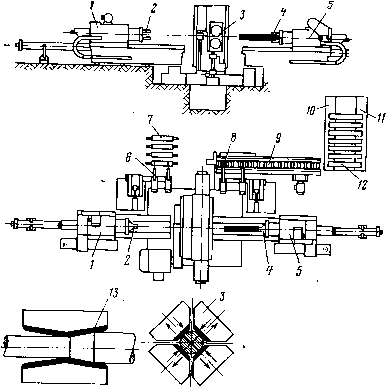

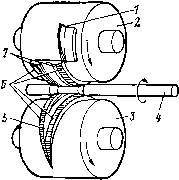

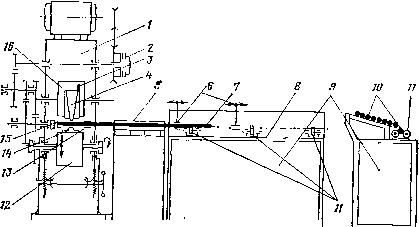

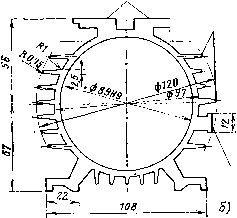

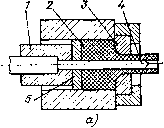

Производственный и технологический процесс электрических машин. Кроме того, на всех заводах ковкой получают заготовки для деталей оснастки и нужд ремонтных цехов. Хотя горячая штамповка имеет ряд преимуществ перед ковкой, её применение в единичном и мелкосерийном производстве экономически не целесообразно. Это объясняется тем, что при свободной ковке используется универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) для небольшой партии одинаковых поковок экономически не выгодно. Исключение составляют грузовые болты, которые изготавливают горячей штамповкой, так как они, как правило, унифицированы и требуются в больших количествах. Ковка является единственным способом изготовления тяжелых поковок (до 250 т и более) типа валов гидрогенераторов, роторов турбогенераторов, валов, втулок, ободов крупных электрических машин. Исходными заготовками для ковки тяжелых крупных поковок являются слитки массой до 320 т. Крупные поковки поступают с металлургических заводов после грубого обтачивания наружных поверхностей, чистового растачивания поверхности осевого канала, термической обработки и соответствующих испытаний на заводе-поставщике. Особенно жесткие требования предъявляются к поковкам для роторов турбогенераторов. Ротор турбогенератора является магнитопроводом, поэтому к материалу предъявляется ряд требований в отношении магнитных свойств. Роторы крупных турбогенераторов изготавливают из хромоникельмолиб-денованадиевой стали. Поковка после термической обработки имеет предел текучести 540-660 Па, предел прочности 735-813 Па и относительное удлинение 28-46 %. Для бандажных колец ротора используется немагнитная аусте-нитовая сталь на основе у-железа с присадками никеля и марганца. В целях получения высоких механических свойств производят упрочнение металла способами полугорячей раскатки, растяжки в клиновых кольцевых приспособлениях, гидравлического холодного растяжения (9]. При гидравлическом холодном растяжении значительно улучшаются механические свойства металла, повышается предел упругости на 15-22 % и текучести на 8-10 7о, обеспечивается направленное распределение механических свойств по сечению заготовки. Кроме того, гидравлическое растяжение является проверкой прочности кольцевых заготовок, предназначенных для весьма нагруженных в механическом отношении бандажных колец. На электромашино- и трансформаторостроительных заводах для получения деталей и заготовок используется прессование горячего алюминия, металлических порошков, пластических масс. 5.2. СВОБОДНАЯ КОВКА К основным операциям ковки относятся: осадка (уменьшение высоты заготовки за счет увеличения площади поперечного сечения), протяжка (удлинение заготовки за счет уменьшения площади поперечного сечеиия), прошивка (получение полостей в заготовке за счет вытеснения металла), отрубка (отде-42 \ление части заготовки), гибка (придание заготовке изогнутой формы по за-канному контуру), скручивание (поворот части заготовки вокруг продольной Ьси). \ Перед ковкой каждый металл или сплав должен быть нагрет до опреде-ной температуры. Если нагреть сталь до температуры, близкой к температуре плавления, наступает пережог. При пережоге наступает полная потеря пластичности и пережженный металл представляет собой неисправимый брак и может быть отправлен только иа переплавку. Ниже температуры пережога лежит зона перегрева. Механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими. Брак по перегреву в большинстве случаев можно исправить отжигом. Таким образом, максимальную температуру нагрева, т. е. температуру начала ковки, следует назначить такой, чтобы не было ни пережога, ни перегрева. В процессе ковки металл остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать ковку также следует при определенной температуре. Если продолжать деформирование при более низких температурах, металл упрочнится и, вследствие падения пластичности, в изделии могут образоваться трещины. Таким образом, каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Ковкой достигается не только изменение формы заготовки, но и улучше-ние ее механических свойств. Исходной заготовкой при ковке может быть слиток или прокат. При ковке слитка происходит частичная заварка пористости и раковин. Микроструктура металла становится полосчатой (волокнистой). Полосчатость является стойким образованием и не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Металл с явновыраженной полосчатостью микроструктуры характеризуется анизотропией механических свойств. При этом параметры прочности (предел текучести, временное сопротивление и др.) отличаются незначительно друг от друга по разным направлениям, а параметры пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их. Так как направление волокон зависит от характера деформирования заготовки, желательно в готовой детали получить такое расположение волокон, при котором она имела бы лучшие служебные свойства. При этом общими рекомендациями являются следующие: необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон, а если какой-либо элемент этой детали работает на срез, то желательно, чтобы перерезывающие силы действовали поперек волокон; необходимо, чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали, повторяли бы их форму. Как правило, на заводах организуют кузнечные цеха или участки, оснащенные пневматическими или паровоздушными ковочными молотами или ковочными гидравлическими прессами. При свободной ковке нагретая заготовка укладывается на нижний боек и универсальным инструментом - верхним бойком - последовательно деформируется на отдельных участках заготовки. Металл свободно течет в стороны, ие ограниченные рабочими поверхностями инструмента, в качестве которого применяются плоские или фигурные бойки, а также различный подкладной инструмент. Для поковок небольшой массы (до 300-500 кг) исходной заготовкой служит сортовой прокат или прессованный металл. Сортовой прокат разделяется на заготовки. 5.3. КОВКА НА РАДИАЛЬНО-КОВОЧНЫХ МАШИНАХ Для получения заготовок валов диаметров от 60 до 150 мм и длиной от 500 до 1200 мм используют радиально-ковочные машины. Их производительность достигает 200-300 тыс. заготовок в год, что определяет область их эффективного использования. Ради-/ ально-ковочные машины являются дорогостоящим сложным o6oj рудованием и их применение должно быть экономически обосно/ вано. Частые переналадки при большой номенклатуре заготовок снижают эффективность использования машины, поэтому ее приобретению должны предшествовать рассмотрение номенклатуры заготовок для валов и при необходимости конструкторско-техно-логнческая их доработка в части унификации.  Рис. 5.1. Схема радиально-ковочной машины. Рассмотрим принцип работы радиально-ковочной машины на примере образца, работающего на Новокаховском электромашиностроительном заводе им. 50-летия Великой Октябрьской социалистической революции. Схема машины представлена на рис. 5.1. Ковку заготовок валов производят из круглого проката, который нарезают нужной длины. Заготовки проката 12 помещают в индукционный нагреватель, который имеет два индуктора 10 п 11 и нагревают два конца вала до температуры 1100°С. Нагрев производят с определенной скоростью. При слишком большой ско-44 эсти нагрева между более нагретыми (поверхностными) и менее лгретыми (внутренними) слоями металла могут возникать напряжения. Последние могут возрасти настолько, что будет нарушена юстность металла - образуются внутренние микро- и макро-5ещины. При слишком медленной скорости нагрева увеличивается jBepxHOCTHoe окисление металла и образуется окалина. Кроме безвозвратных потерь металла с окалиной, последняя, вдавливаясь в поверхность металла, при деформации вызывает необходимость увеличения припусков на механическую обработку. Окалина также ускоряет износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла. Нагретая заготовка сталкивается на приводной рольганг 5 и с него загрузочным устройством 8 подается к захвату 4. Заготовка зажимается захватом и зажимная головка 5 движется влево, вводя конец заготовки в зону ковочных бойков. Ковочные бойки 3, армированные твердым сплавом 13, совершают колебательные движения по заданной программе, обжимая конец вала. При этом захват вращает заготовку. После того, как обжат один конец вала, зажимная головка 5 подает вал влево, сквозь бойки, которые разведены в стороны, к зажимной головке /. Захват 2 зажимает откованный конец вала, а захват 4 отпускает заготовку. Зажимная головка / отходит влево до тех пор, пока второй конец заготовки не окажется в зоне бойков. После этого бойки обжимают второй конец вала. Обжатый с двух концов вал разгрузочным устройством 6 переносится на место остывания 7. Остывание обжатых заготовок должно происходить равномерно. При остывании заготовок, сложенных в большой пакет, часть заготовок может искривиться. Получение заготовок валов на радиально-ковочных машинах позволяет экономить до 30 % металла по сравнению с изготовлением валов из проката. При этом снижается трудоемкость токарных работ на 40-50%, так как кроме того, что заготовка по форме близка к детали, припуск на обжатых концах вала оставляют в пределах до 1 мм. На экономию металла оказывает влияние допуск на прокат. С увеличением допуска излишний металл на обжимаемых концах уходит в длину вала, и его обрезают при дальнейшей обработке. 5.4. ПОПЕРЕЧНО-КЛИНОВАЯ ПРОКАТКА Поперечно-клиновая прокатка используется в крупносерийном и массовом производстве для получения заготовок ступенчатых тел вращения (валов, пальцев). Принцип поперечно-клиновой прокатки показан на рис. 5.2. Круглая, нагретая до ковочной температуры заготовка 4 помещается между вальцами 2 и 3, иа которых расположен рабочий инструмент 5. Инструмент имеет винтовые поверхности 5 и цилиндрические выравнивающие 7. Вращаясь в одну сторону, вальцы за один оборот вальцуют деталь. После вальцовки отрезной резец / отрезает заготовку.  Установка поперечно-клиновой прокатки (рис. 5.3) состоит из магазина заготовок 9, подающего устройства 8, высокочастотного индукционного нагревателя 5 и ковочф-го пресса /. Исходной заготовкой служит сортовой прокат длиной до 9 м. Установка работает следующим образом: исходная заготовка 10 подается на транспортные ролики . Подающий механизм 6 подхватывает заготовку 7 и постепенно подает ее в нагреватель 5. Пройдя нагреватель, заготовка через направляющие /3 поступает в ковочный пресс / до упора 15. После касания упора движение заготовки прекращается, включается муфта 2 и за один оборот валков 12, 16 инструмент 4, 14 придает заготовке требуемую форму. В конце прокатки нож 3 отрезает прокатанную часть, которая падает на транспортер. После этого происходит подача материала и цикл повторяется. Установка работает в автоматическом режиме после того, как произошла прокатка первой заготовки. Инструмент состоит из двух частей, закрепленных на валках. Инструмент изготавливают из инструментальной стали. Срок службы одного комплекта достигает 700 тыс. деталей, при этом через каждые 70-100 тыс. деталей необходимо производить восстановление инструмента. Диаметр рабочх валков 500-700 мм. Поперечно-клиновой прокаткой получают заготовки диаметром до Рис. 5.2. Принцип клиновой прокатки. поперечно-  Рис. 5.3. Схема установки поперечно-клиновой прокатки типа UL-35 46 иО ММ с допуском ±0,5 мм и длиной до 630 мм с допуском w-0,4 мм; при этом экономия металла доходит до 50 % и сокра-Йаются затраты на последующую механическую обработку. Производительность одной установки составляет 0,8-1,2 млн. заготовок в год. Наименьшая партия однотипных деталей составляет 8-12 тыс. шт. Установки для поперечно-клиновой прокатки находят широкое применение для изготовления валов электрических машин массового производства на могилевском заводе Электродвигатель , Новокаховском электромашиностроительном заводе им. 50-летия Великой Октябрьской социалистической революции и др. 5.5. ГОРЯЧАЯ ПРЕССОВКА АЛЮМИНИЕВЫХ СПЛАВОВ Прессованием горячего алюминия марки АД-31 можно изготавливать корпуса электродвигателей серии 4А с высотой оси вращения до 180 мм. Процесс прессования осуществляется следующим образом. Заготовка алюминия 2 (рис. 5.4, а), имеющая Место крепления iapooHU. выводов Место }<репления Г таблички.   Места ирепленил болта. зазвмле11ия Рис. 5.4. Принцип горячего прессования алюминия. а - схема прессования; б - поперечное сечение прессуемого профиля. сквозное отверстие, нагревается до температуры 400 °С и в результате движения пуансона / с пресс-шайбой 5 выдавливается в зазор между матрицей 3 и иглой 4. Матрица (рис. 5.4, б) имеет конфигурацию станины (ребра, лапы, площадка для установки коробки выводов и т. п.). Внутренний диаметр получаемой заготовки имеет минимальный припуск под обработку для посадки сердечника статора. Заготовки прессуют длиной до 10-12 м. После прессовки производят правку профиля растяжкой на растяжных машинах.

|