| |

|

Главная

>

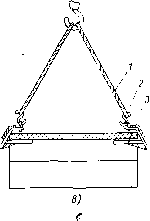

Производственный и технологический процесс вого крана в вертикальный шкаф. Крышку шкафа герметически закрывают. Объем шкафа соединен с атмосферой посредством вентиля для снятия вакуума. Включают паровой обогрев и начинают прогрев обмоток. Для равномерного прогрева обмотки ставят не ближе 300 мм от нагревателей. Температуру в шкафу поднимают до 110°С, и в зависимости от параметров загруженных обмоток прогрев длится 3-5 ч, после чего закрывают вентиль для снятия вакуума и включают вакуумный  246 8!0Па WfCZt 6 в ЮПа W5°a \ Тя ! \ г-я \ 2Я п£Ессовна\ сушка, прессабкщсш/ю. Рис. 29.4. Изменение осевых размеров обмотки в процессе ее технологической обработки (прессовки и сушки). / и / - усадка при первом и втором цикле прессовки; 2 и 2 - усадка при пер-10Й и второй жакуумиой сушке. насос. Вакуум создают ступенями по 2-2,5 кПа (20-25 мм рт. ст.) в течение 1 ч. При наличии в обмотках бумажно-бакелитовых цилиндров вакуум создают более плавно во избежание расслаивания цилиндров. Остаточное давление в шкафу понижают до минимально возможного, например до 0,5-1,& кПа (5-10 мм рт. ст.), при этом из обмоток начинает удаляться влага. Каждый час в журнале фиксируется давление пара в сети, температура и остаточное давление в шкафу, а также количество конденсата, выделившегося в течение 1 ч. Продолжение сушки зависит от состояния и параметров обмотки, режима работы шкафа и составляет обычно 12-30 ч. Сушку нрекрашают в случае прекрашения выделения влаги в течение 3 ч. Рекомендуется проводить два цикла технологической обработки обмоток мошных высоковольтных трансформаторов, так как при повторной сушке кроме уменьшения высоты обмотки (повторная усадка изоляции) уменьшаются также упругие свойства электроизоляционного картона (рис. 29.4), вследствие чего замедляется рост обмоток. Обмотки, изготовленные по такой технологии, не дают такого ошутимого увеличения осевого размера после их распрессовки и незначительно уменьшают свой осевой размер после сушки активной части трансформатора. На трансформаторных заводах сушествует несколько технологических процессов обработки обмоток. В каждом отдельном случае для обмотки указывается конкретно технология ее обработки. Обмотки, подвергаюшиеся пропитке, должны пройти следующие операции: стяжка, отделка, прессовка, сушка, повторная отделка, пропитка, запекание. В связи с тем что пропитка лаком и запекание обмоток приводят к снижению их электрической прочности при незначительном повышении механической прочности изоляции, а также расходу дополнительных материалов, увеличению трудоемкости и удлинению производственного цикла, принят в основном вариант технологии изготовления обмоток силовых масляных трансформаторов без пропитки лаком. При этом в процессе их изготовления особое внимание уделяется плотной намотке витков, а также стабилизации осевого размера обмотки и каналов. Технология пропитки и запекания обмоток приведена в [21]. После сушки и прессовки обмоток производят демонтаж оснастки, так как технологическая оснастка в виде шаблонов, деревянных реек и стяжных плит со шпильками не должна попадать на участок сборки трансформаторов, куда доставляют комплекты обмоток после окончания их изготовления. Поэтому приходится обмотку распрессовывать, снимать верхнюю прессующую плиту и с помощью крана удалять шаблоны (а иногда сначала удаляют все деревянные нланки, а затем шаблон), после чего обмотку снова стягивают. Удаление шаблона иногда производят через отверстия в верхней плите, не снимая ее. Для осмотра внутренней поверхности обмотку, стянутую в плитах, ставят на вращающийся стол, как показано на рис. 29.1, е. На специально оборудованном месте можно производить осмотр обмотки по всей высоте, находясь внутри ее. После проверки и оформления карты пооперационного обмера на обмотку надевают защитный чехол и отправляют на сборку. 29.3. МЕХАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Для отделки, прессовки и сушки обмоток используются как стандартные, так и нестандартные средства технологического оснащения. Для стяжки обмоток применяют различные нлиты. Их конструкция определяется габаритами и массой обмоток, а также прилагаемыми усилиями при прессовке. На рис. 29.1 показаны плоские стальные плиты для сравнительно небольших обмоток. В плите имеется центральное отверстие, через которое можно удалить намоточный шаблон. По периферии расположены отверстия под стяжные шпильки. Для стяжки больших обмоток жесткость-плит увеличивают, устанавливая ребра жесткости. Применяют также составные прессующие плиты с телескопическими пружинами, с помощью которых производится подпрессовка обмоток в процессе сушки внутри сушильных шкафов. Для создания усилий-нрессовки в процессе сушки используются также наборы тарельчатых пружин 10 (см. рис. 29.1), которые устанавливаются между верхней и промежуточной прессующими плитами. На рис. 29.2 показан гидравлический пресс для опрессовки мощных силовых трансформаторов. Рабочее усилие пресса 1500Н. Прессовка обмоток может быть также выполнена без применения внешних силовых (пружинных и гидравлических) механизмов, а за счет использования собственной массы обмотки и оснастки для ее стяжки с помощью рычажных устройств. Использование этих устройств особенно эффективно при опрессовке обмоток в процессе сушки [16]. На трансформаторных заводах для сушки обмоток наиболь- шее распространение получили горизонтальные вакуум-сушильные шкафы, одна из конструкций которых показана на рис. 29.3. Вакуум-сушильный шкаф представляет собой прямоугольный сварной бак с ребрами жесткости и с тепловой изоляцией внешних поверхностей. Одна стенка бака выполнена как откидная дверь, подвешенная на поворотном кронштейне, оборудованном электроприводом. Герметичность закрытой двери обеспечивается специальными пневмоприжимами и резиновым жгутом, уложен-    Рис. 29. 5. Грузоподъемные приспособления. л - стропы с крюками для подъема стянутой обмотки (1 - стальные стропы; 2 - крюки; 3 -кольцо); б - тройная траверса с лапами для подъема обмоток (/ - кольцо; 2 -траверса; 3 - грузовые лапы; 4 -канат); в - стропы со специальными лапами для подъема обмоток, намотанных на бумажно-бакелнтовых цилиндрах fl -стропы; 2 - гру- .зовой крюк; 3 -лапа). ; ным по всему периметру рамы шкафа, к которой прилегает дверь. Рама и уплотняющая поверхность двери должны быть механически обработаны. По всем стенкам шкафа (снаружи или внутри) расположены радиаторы парового обогрева. Прочность корпуса рассчитана на полный вакуум внутри шкафа (остаточное давление может быть равно нулю). Все сварные швы выполняются прочными и тщательно проверяются на герметичность. Для получения остаточного давления 0,5-1,6 кПа последовательно включаются вакуумные насосы: водокольцевые (типа ВВН или РНК) и механические масляные (типа ВН). Для отбора влаги, содержащейся в откачиваемой паровоздушной смеси, а также для зашиты насосов от влаги между вакуум-сушильным шкафом и насосами устанавливают конденсационную колонку. Для подъема, транспортировки и кантовки обмоток применяют специальные подъемные приспособления (рис. 29.5), которые должны обеспечивать безопасность работ, не допускать повреждения обмоток и быть удобными в работе. 29.4. КОНТРОЛЬ КАЧЕСТВА И ИСПЫТАНИЕ ОБМОТОК В процессе изготовления каждой обмотки контролируют технологические-операции ее изготовления, о чем делают запись в пооперационной карте обмера.. До начала намотки проверяют соответствие размеров обмоточного провода, оснастки, указанных в технологической карте и в чертеже. Для этого измеряют наружный диаметр шаблона, установленного на намоточном станке, размер сечения н изоляции провода, соответствие номера заказа, написаиного иа каждой электроизоляционной рейке с набором дистанционных прокладок номеру заводского заказа трансформатора, для которого будет изготовлена эта обмотка. В процессе намотки контролируют натяжение провода, радиальный размер-катушки и плотность намотки витков, размеры установленных каналов, расположение и правильность вьшолнеиия переходов нз катушки в катушку, отводов отпаек, петель, направление намотки (правая, левая). (Систематически проверяют качество пайки обмоточного провода и изоляции места пайки. Выборочно-пайки, выполненные обмотчиком, вырезают и после визуального осмотра передают в лабораторию для измерения сопротивления мест пайки. Ограничивают число паек, выполненных в каждой катушке. Проверяют правильность выполнения переходов, раскладку параллельных проводников витка в концах обмотки, изолировку и крепление концов. Каждую многоходовую и многопараллельную обмотку перед снятием ее со станка проверяют на отсутствие замыканий между параллельными проводами или ходами и правильность-выполнения транспозиций. Проверка электрической прочности изоляции осуществляется с помощью мегаомметра или контрольной лампы. Проверку правильности выполнения транспозиции проводят, сверяя схему намотки обмотки, заданную чертежом с выполненной, прозванивания параллели мегаомметром или проверяя контрольной лампой. При контроле технологической операции стяжки проверяют расположение и размеры концевой изоляции, геометрию и размеры обмотки, вертикальность и равномерность расположения столбов прокладок, отсутствие нарушений изоляции, состояние переходов н транспозиций. Контролируют также соответствие оснастки, выбранной для стяжки, правильность выбора и расположения технологических прокладок и подставок. Контролируют соответствие усилия прессовки обмотки, указанного в технологической карте, усилию, установленному для этой обмотки, а также полученный осевой размер (высоту обмотки). Большое значение для качества обмотки имеет режим сушки, который должен проводиться в строгом соответствии с утвержденной технологией супжи и производственными инструкциями. Режимы сушки, пропитки, запечки контролируются как проверкой записанных в журнале режимов, так и периодически ми измерениями режимов работниками ОТК. После демонтажа оснастки обмотка проходит окончательный контроль качества выполнения технологических операций на обмоточно-изоляционном участке цеха. Здесь дается заключение о пригодности ее к сборке. Место контрольного осмотра и измерения специально оборудовано, как показано на рис. 29.1, в. Обычно осматривают не только наружную, но и внутреннюю поверхность обмотки. Осмотр производят с помощью контрольной лампы напряжением 36 В. Внимательно проверяют расположение изоляционных полос под переходами, состояние бандажей, отсутствие повреждений изоляции провода и других дефектов обмоткн. Обмотки в запрессованном состоянии вторично проверяют с помощью мегаомметра на 1000 В на отсутствие замыканий между параллельными проводниками и ходами. Обмотки трансформаторов до установки на магнитопровод обычно подвергаются операционным испытаниям по следующей программе: проверка числа витков и направления на.мотки; испытание электрической прочности изоляции витков - проверка на отсутствие замыканий между витками и параллельными проводами обмотки; измерение сопротивления обмотки постоянному току. В зависимости от габаритов, числа витков и сечения провода обмотки указанная програ.мма выполняется полностью или частично. Проверку числа витков проходят обмотки всех трансформаторов любой мощности. Методика проверки, и средства контроля применяются различные, в зависимости от числа витков и сечения провода. Проверка числа витков в готовой обмотке проводится методом сравнения ее с образцовой, имеющей необходимое число отпаек. Установка представляет магнитопровод с двумя стержнями и съемным верхним ярмом. На одном из стержней имеется обмотка возбуждения, а на другом обмотка образцовая. На него же помещается проверяемая обмотка и включается так, чтобы ЭДС в ней и образцовой обмотке были направлены навстречу друг другу. После того как на стержни установлено ярмо, установка представляет собой трансформатор, в котором обмотка возбуждения является первичной, а проверяемая и образцовая обмотки являются вторичными. Так как оии включены встречно, то при отклонении числа витков в проверяемой обмотке от расчетного появляется разность напряжений, под воздействием которой в цепи появляется ток, фиксируемый миллиамперметром. При расчетном числе витков в первичной обмотке стрелка прибора будет в нулевом положении. Проверка на отсутствие короткозамкнутых витков без насадки обмотки на гмагннтопровод производится с помощью специального прибора индукционным способом. Способ основан на определении наличия магнитного поля вокруг жороткозамкнутого витка, которое создается в нем индуктированным током ко- роткого замыкания. Испытание электрической прочности витковой изоляции для обмоток транс--форматоров мощностью до 630 кВ-А проводят индуктированным напряжением на установках повышенной частоты. Это испытание исключается для обмоток, стянутых металлическими плитами, кроме того, наведение высоких напряжений в обмотках ВН и СН трансформаторов большой мощности было бы недопусти- мым при испытании на воздухе. Практика приемо-сдаточных испытаний показывает, что в большинстве слу-чаев можно обнаружить только глухие металлические замыкания витков. Если имеется только частичное нарушение изоляции, то после процесса пропит-ки и сушки обмоток это нарушение изоляции часто исчезает и не обнаружива- ется даже двойным индуктивным напряжением во время приемо-сдаточных испытаний собранного трансформатора. При массовом производстве обмоток специальная установка для испытания изоляции витков автоматически контролирует междувитковую изоляцию катушек при их транспортировке иа конвейере [22]. Подробнее с испытанием обмО ток и испытательными установками можно ознакомиться в [18]. При испытании обмоток всегда следует помнить о правилах техники безо-ласности и выполнять их. Воздействие электрического тока иа организм человека может вызвать серьезные последствия для здоровья и даже привести к Несчастному случаю со смертельным неходом. Поражение электрическим током чаще всего происходит в результате прикосновения к неизолированным токопроводящим частям электрической цепи, находящейся под напряжением. Глава тридцатая ПРОИЗВОДСТВО изоляционных ДЕТАЛЕЙ ТРАНСФОРМАТОРОВ 30.1. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОИЗВОДСТВА ИЗОЛЯЦИОННЫХ ДЕТАЛЕЙ а) Общие сведения Качество изоляции трансформаторов зависит ие только от применяемых материалов, но и от правильного технологического процесса изготовления деталей. Большинство изоляционных деталей трансформаторов изготавливают из стандартных листов электроизоляционного маслостойкого картона марок А, Б. Картон подвергается выборочному контролю на соответствие стандарту или техническим условиям. Методы испытания механической и электрической прочности установлены ГОСТ 4194-78, 7629-77 и 13525.19-71. Одной нз особенностей картона является гигроскопичность, приводящая к изменению его линейных размеров в зависимости от изменения влажности. При нормальных условиях хранения листы картона содержат 8-10 % влаги. После ее удаления линейные размеры листа уменьшаются по длине примерно на 0,5%, по ширине - до 1,5%, поэтому очень важно производить раскрой электроизоляционных деталей из сухого стабилизированного картона с учетом различных его усадок вдоль и поперек направления волокон. Раскрой проводят по картам раскроя, предусматривающим минимальные отходы. Картон раскраивают на дисковых, многодисковых и гильотинных ножницах. Если раскраивают на гильотинных ножницах листы маломерного картона на квадратные заготовки, то вдоль каждого листа по переднему упору обрезают вначале избыточную (по ширине квадрата) полосу - деловой отход, а затем, переставив упор иа размер квадрата, разрезают двойную заготовку на квадраты. При раскрое иа дисковых ножницах заготовок для мягких цилиндров (имеющих обычно большие габариты) отрезают заготовку таким образом, чтобы последующая вальцовка цилиндров производилась по направлению волокон картона. Раскрой листов картона иа полосы шириной более 40 мм производят на многодисковых ножницах. При раскрое заготовок шайб и полушайб следует вначале скомплектовать всю изготавливаемую партию колец таким образом, чтобы размеры заготовок квадрата или прямоугольника были выбраны по самому большому размеру кольца раскраиваемой партии. Раскрой заготовок для шайб и полушайб производят иа вибрационных, дисковых или гильотинных ножницах. 6) Технологические процессы механической обработки электроизоляционного картона Технологические процессы механической обработки картона включают: обработку без снятия стружки - операции резки, вырубки, уплотнения (усадки) и гибки; обработку со снятием стружки-операции резки пилами, фрезерования, сверления, шлифования и т. п. Операция резки широко используется при раскрое картона на заготовки. Различают два вида резки - поперечный, он осушествляется поперек подачи листа или заготовки, и продольный вдоль направления подачи листа. Поперечный рез осушествляется на ножницах с плоскими и наклонными ножами (рис. 30.1). Усилие резания при резке определяется по формуле (30.1) где Р - усилие резания при резке, Н; К - коэффициент, учитывающий притупление ножей и зазор между ними (принимают обычно 1,2-1,3); Оср -сопротивление резу (для электроизоляционного картона 0,7-0,8 МПа); fp -нлошадь среза, м. Как видно из рис. 30. 1, площадь среза равна при параллельных плоских ножах (30.2) F = bh- при наклонных плоских ножах /z2/2tga; 15 Зак. 953 (30.3) 449

|