| |

|

Главная

>

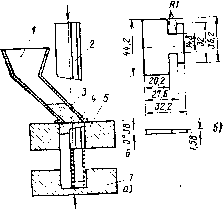

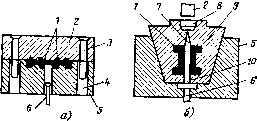

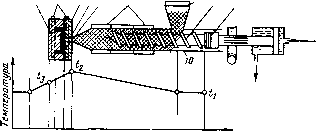

Производственный и технологический процесс в таком виде заготовки поступают на электромашиностроитель ные заводы, где их разрезают на нужную длину. Материал прес сованных заготовок обладает более высокими физико-механич скими свойствами по сравнению с материалами заготовок, пол; чаемых методом литья под давлением. / Более высокие механические свойства прессованных материалов позволяют получить станину с увеличенным оребрением (увеличиваете поверхность охлаждения) по сравнению с литыми, а также снизить температурные перепады на станине благодаря лучшей теплопроводности за счет более высокой плотности материала. Для прессования используют вертикальные или горизонтальные гидравлические прессы с усилием до 50 МН. Производительность одного пресса в год до 2500 т заготовок. 5.6. ПРЕССОВКА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В производстве электрических машин используются детали, изготовленные из металлических порошков: контактные кольца, коллекторные пластины, полюсные наконечники, крышки подшипников, постоянные магниты, втулки, шестерни, рычаги, контакты, подшипниковые втулки. Изготовляемые детали можно разделить на токоведущие, конструкционные и антифрикционные. Исходными материалами для изготовления деталей являются металлические порошки, состоящие из мелких частиц (0,5-500 мкм) различных металлов и их окислов. Основными технологическими свойствами порошков являются текучесть, прессуемость и спекаемость. Из антифрикционных материалов изготавливают подшипники скольжения, имеющие пористость 10-35 %. Металлическая основа является твердой составляющей, а поры заполняются маслом, графитом, пластмассой и выполняют роль мягкой составляющей. Прессование порошков осуществляют в пресс-формах на гидравлических, механических и механогидравлических прессах давлением 200-1000 МПа в зависимости от формы прессуемой заготовки, размеров и требуемой плотности. При использовании вибрационного прессования давление может быть уменьшено в 50-100 раз. В процессе прессования порошка увеличивается контакт между частицами, уменьшается пористость, деформируются и разрушаются отдельные частицы. Прочность заготовки обеспечивается силами механического сцепления порошков, электростатическими силами притяжения и трения. После извлечения заготовки из пресс-формы ее размеры, вследствие упругого последействия, увеличиваются на 0,3-0,5 % в направлении прессования и 0,1-0,2 %i в направлении, перпендикулярном прессованию. Для повышения прочности заготовки их спекают. В процессе спекания одновременно протекают процессы диффузии, восстановления поверхностных окислов, рекристаллизации и др. Точность заготовок по высоте и диаметру достигает И-12 квалитетов, шероховатость поверхности Ra4-RalO. Спеченные заготовки можно обрабаты-48 вать резанием (точение, сверление, фрезерование, нарезание резьбы и т. д.), сваривать, ковать. Максимальная масса м1еталлокерамических заготовок достигает 2 кг. При автоматизации процесса производительность одного пресса достигает нескольких тысяч заготовок в час. Схема автоматического прессования коллекторной пластины показана на рис. 5.5, а. Порошок, загружаемый в приемный бункер перемещается в рукав 3 под действием собственного веса. Рукав заканчивается над пресс-формой 4 и может перемещаться по сто-  Рис. 5.5. Схема автоматической формовки коллекторной пластины из металлопорошка. лу 5 пресса. Нижний пуансон 6 сделан составным, и положение составных частей определяет количество засыпаемого порошка. После заполнения пресс-формы рукав отходит в сторону и дает возможность провести прессование верхним пуансоном 2. При прессовании подпружиненная часть пуансона опускается. После прессования заготовка выталкивается нижним пуансоном и основанием 7, а рукав перемещается для следующей засыпки, сталкивая деталь в тару. Деталь показана на рис. 5.5, б. Использование материала в металлокерамических заготовках достигает 95- 98% [6]. 5.7. ПРЕССОВКА ДЕТАЛЕЙ ИЗ ПРЕСС-МАТЕРИАЛОВ а) Виды деталей из пресс-материалов При производстве электрических машин и трансформаторов используются детали, полученные из пластмасс. Для электрических машин из пластмасс изготавливают коробки зажимов, дистанционные прокладки в обмотках, гайки к коробкам выводов, вентиляторы, кожухи вентиляторов, пазовые клинья и т. д. У трансформаторов пластмассовые детали используют в переключающих устройствах, деталях изоляции, крепежа и т. д. Пластмассы во многих случаях удовлетворяют требованиям эксплуатации и производства электрических машин и трансформаторов, так как обладают сравнительно высокими механическими и электроизоляционными свойствами, коррозионной и химической стойкостью, низкой гигроскопичностью, малой вязкостью, красивым внешним видом, технологичностью, возможностью получения деталей сложной формы и т. д. в большинстве случаев пластмассы состоят из смолы (связующего вещества), наполнителей, пластификаторов и красителей. В пластмассах применяют также естественные и синтетические смолы. Содержание связующего в пластмассах колеблется в пределах 30-60 %. Пластмассы в зависимости от химических свойств связующего делятся на термореактивные и термопластичные. Термореактивные пластмассы (реактопласты) под влиянием температуры и давления плавятся и заполняют форму, а при дальнейшем нагревании претерпевают химические превращения и переходят в неплавкое и нерастворимое состояние, сохраняя полученную форму. Термореактивные пластмассы не могут быть подвергнуты вторичной переработке. Из пресс-формы их удаляют в горячем состоянии. Термопластичные пластмассы (термопласты) под действием температуры и давления плавятся и хорошо заполняют форму, при охлаждении же затвердевают. Изделия из термопластов (капрона, полистирола, органического стекла и др.) можно многократно перерабатывать. Из пресс-форм детали удаляют после охлаждения. 6) Технология производства деталей из термореактивных пресс-материалов В качестве основного оборудования при изготовлении деталей из реактопластов используются вертикальные однопозиционные или роторные гидравлические прессы. В прессах целесообразно Рис. 5.6. Конструкция пресс-формы для переработки пресс-материаЛов прессованием (а) и пресс-лнтьем (б), 1 - изделие ; 2 - пуаисон; 3 - направляющая колонка; .* - направляющая втулка; 5 - матрица; 6 - выталкиватель; 7 - летннковый канал; 8 - загрузочная камера; 9 - вкладыш; Ю - поднутряющнй штырь. применять два рабочих давления: низкое (например, 0,8 МПа) для создания давления формования и высокое (например, 25 МПа) для создания давления при выдержке пресс-материала в пресс-форме с целью его полимеризации. Прессы оснащаются пресс-формами. Выбор того или иного типа пресс-формы зависит от применяемого метода (прессования, пресс-литья), конструкции прессуемых деталей, оборудования и требуемой производительности. На рис. 5.6, а показана пресс-форма для прессования, а на рис. 5.6, б пресс-форма для пресс-литья. Прессуемый материал укладывают в пресс-форму в виде порошка, гранул или таблеток. Наиболее эффективно использование 50  таблеток. Таблетирование материала производят из порошка на таблетировочных машинах. Использование таблеток дает следующие преимущества: уменьшается объем загрузочного пространства пресс-форм, уменьшается содержание воздуха в таблетках, по сравнению с рыхлым материалом и вследствие этого достигается ускорение процесса нагревания и прессования, получается более равномерный и удобный предварительный нагрев таблеток (вне пресса) по сравнению с рыхлым материалом, уменьшаются при загрузке таблеток по сравнению с процессом дозировки рыхлого материала. Волокнистые материалы (АГ-4) перед прессованием жгутируют. Это необходимо для уменьшения объема материала и получения возможности помещения его в загрузочную камеру пресс-формы. Жгутирование производят, пропуская материал через специальную фильеру или в пресс-форме на прессе. Процесс прессования состоит из следующих операций: дозировка пресс-материала. Она может быть весовая, объемная, штучная (для таблеток); предварительный нагрев материала токами высокой частоты (нагрев происходит быстро и равномерно, так как материал прогревают по всему объему одновременно); загрузка пресс-материала в пресс-форму; опускание ползуна пресса и смыкание пресс-формы; нагрев пресс-материала в пресс-форме (180-200 °С); подпрессовка -это операция кратковременного размыкания и смыкания пресс-формы для выпуска газообразных продуктов во время прессования; выдержка под высоким давлением (15-40 МПа). Она начинается с момента смыкания пресс-формы. Время выдержки колеблется от 1 до 1,5 мин на 1 мм толщины детали в зависимости от применяемого пресс-материала; распрессовка, снятие детали и очистка пресс-формы; термообработка, ее производят для некоторых деталей из определенных материалов. Литье реактопластов под давлением - прогрессивный, производительный процесс. Сложность данного процесса заключается в том, что реактопласты при нагреве быстро переходят из пластического состояния в твердое. в) Технология производства деталей из термопластичных пресс-материалов Технологический процесс литья термопластов состоит из следующих основных операций: дозирования, нагрева и расплавления материала, инжекции (вспрыска под давлением) пластифицированного .материала в сомкнутую форму, охлаждения деталей в форме, размыкания последней и удаления из нее готовых деталей. Наибольшее распространение получают червячные литьевые машины. Процесс литья под давлением на червячной литьевой / г 3 h 5 в 7 8 Э  Рис. 5.7. Схема процесса литья под давлением на червячной литьевой машине. машине показан на рис. 5.7. Материал в виде гранул засыпается в бункер 7, откуда захватывается дозатором-пластификатором 8, нагревается, пластифицируется и продвигается в переднюю зону нагревательного цилиндра Ю, где за счет теплоты, получаемой от нагревателей 6, окончательно пластифицируется (плавится и переходит в вязкотекучее состояние). Расплавленный материал периодически проталкивается через мундштук в центральный канал с соплом 4 и в полость 5 предварительно сомкнутой и придвинутой формы, при этом происходит заполнение формы под давлением (вспрыскивание материала). Заполненная форма некоторое время выдерживается под напорным давлением материала. Во время выдержки под давлением за счет охлаждения формы водой, протекающей по каналам 2, изделие в форме остывает и твердеет. После окончания вспрыскивания поршень 9 отводят в правое положение и одновременно размыкают форму на две полуформы / и 3. Изделие толкателем выбрасывается из полости формы. Затем начинается отливка следующей детали. Изменение температуры материала в процессе литья показано на рисунке ломаной линией, где i -комнатная температура термопласта, 2 - температура вязкотекучего состояния. В момент вспрыска температура термопласта снижается до значения з. В литьевых машинах можно отливать детали самой сложной конфигурации с тонкими поднутрениями. Глава шестая РАСКРОЙНО-ЗАГОТОВИТЕЛЬНОЕ ПРОИЗВОДСТВО 6.1. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ РАСКРОЯ ЛИСТОВОГО И ПРОФИЛЬНОГО ПРОКАТА Листовой прокат в силу ряда причин может иметь волнистость. Горячекатаный прокат всегда покрыт слоем окалины, а во время хранения его поверхность может частично подвергаться коррозии. 62 Для получения качественных деталей и узлов, для обеспечения качественной сварки и окраски металл должен быть выправлен, очищен от продуктов атмосферной коррозии (ржавчины), окалины и других загрязнений. На заводах с крупносерийным производством для подготовки металла используют поточные линии. Подготовка металла начинается с правки его в многовалковых листо-правильных машинах. Наибольшее применение находят семивал-ковые листоправильные машины. Правку проката производят с точностью I-2 мм/м. После выправки металл очищают в дробе-метных камерах. Очищенный металл для предохранения от коррозии пассивируют или грунтуют и сушат в печах. В таком виде металл поступает на дальнейшую обработку. Подготовку профильного проката производят на аналогичных линиях. Резка металла является одной из основных операций для получения заготовок. Способы резки, виды оборудования для резки листовых материалов и профильного проката, а также области применения приведены в табл. 6.1, 6.2 соответственно. Резку производят по картам раскроя, которые предусматривают наиболее полное использование материала и минимальные отходы. Рассматривая детали на технологичность, выбирая способ резки, необходимо учитывать влияние последствия резки на трудоемкость последующих операций. В тех случаях, когда металл неэкономично резать способами, приведенными в табл. 6.1, или технически трудно, применяют кислородную (газовую) или плазменно-дуговую резку; при этом из листов можно вырезать детали любой формы, скашивать кромки под сварку, разрезать профильный металл большой толщины. Процесс кислородной резки металла основан на способности металла сгорать в струе технически чистого кислорода и удаления этой струей образующихся продуктов горения. Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Металл сгорает с выделением теплоты, которая передается через образовавшийся шлак нижележащим слоям; происходит сгорание металла по всей толщине разрезаемого листа с образованием узкой щели (реза). Образующиеся в процессе резки окислы и шлаки удаляются из реза струей кислорода, а также под действием собственного веса. Кислородная резка может осуществляться с применением ацетилена, природного газа, пропан-бутана или паров жидкого топлива (керосина). При кислородной резке температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Лучше всех металлов и сплавов этому требованию удовлетворяют низкоуглеродистые стали, температура воспламеиеиия которых в кислороде - около 1300°С, а температура плавления - около 1500°С. Сущность плазменно-дуговой резки заключается в проплавлении металла концентрированным дуговым разрядом в виде плазменной струи. Плазменная струя представляет собой направленный поток ионизированных частиц газа, имеющего температуру 10 000--20 000 С. Плазму получают, пропуская поток газа через столб электрической дуги (рис. 6.1). При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры, а газ ионизируется. Существуют две схемы устройств плазменных горелок (плазмотронов). В плазмотронах первого типа (рис. 6.1, а) дуга / горит между неплавя-Щимся вольфрамовым электродом (или электродом, имеющим циркониевую или гафниевую вставку) 2 и соплом 5. Столб дуги располагается в канале 4 корпуса горелки, изолированном от электрода керамической прокладкой 3. По ка-

|