| |

|

Главная

>

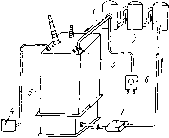

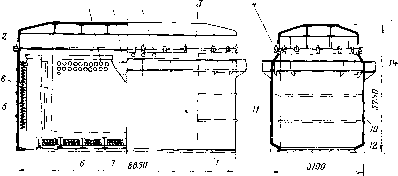

Производственный и технологический процесс обмотки всех трех фаз трансформатора укладывают в приспособление, шаблоном проверявзт межцентровые расстояния между фазами, укладывают ярмовые балки, устанавливают прессующие прокладки и ярмовую изоляцию одной стороны активной части. На площадку, находящуюся рядом с приспособлением, укладывают необходимое количество скомплектованных по типоразмерам пластин магнитопровода и все необходимые для сборки детали. После того как истечет заданная выдержка времени, включается привод и конвейер подает обмотки и пластины магнитопровода i на следующее рабочее ме-сто, на котором в соответствии со схемой шихтовки прямо в обмотки укладываются пластины первого пакета магнитопровода. Пластины укладывают двое рабочих, стоящих с двух сторон конвейера. В это время на первом рабочем месте настраивают новое приспособление и в него укладывают обмотки для следующего трансформатора, а на площадку выгружают пластины магнитопровода и детали. Конвейер делает еще один шаг - обмотки с уложенным в них первым пакетом магнитопровода по-, даются на следующее рабочее место, где в обмотки за- шихтовывается следующий пакет магнитопровода. В только что уложенные обмотки укладывают первый пакет магнитопровода, а на свободное приспособление в начале конвейера укладывают обмотки следующего трансформатора и,т. д. Конвейер делает очередной шаг, и все операции повторяются, и так до полной зашихтовки магнитопровода в обмотки. Так как центральный пакет магнитопровода имеет пластин больше, шихтовка его выполняется на нескольких рабочих местах. Шихтовку магнитопровода производят в две пластины. После того как магнитопровод зашихтован, устанавливают прессующие прокладки, ярмовую изоляцию и ярмовые балки другой стороны активной части и производят затяжку всех шпилек. На первом конвейере операции заканчивают сборкой остова с обмотками, который затем поднимают и ставят на следующий конвейер для пайки схемы. Конвейер для пайки схемы имеет тот же шаг и тот же ритм, что и конвейер сборки остова с обмотками. На нем последователь-  Рис. 31.11. Наладка сборочного приспособления. / - скомплектованная обмотка: 2 -шаблон для проверки межцентрового расстояния; 3 - ярмовая балка; 4 - прессующие прокладки; 5 - ярмовая изоляция. тора их отправляют к месту установки либо полностью собранные и залитые маслом, либо частично демонтированные в собственном баке, залитые маслом или без масла, но заполненные сухим воздухом или азотом с избыточным давлением (24]. В зависимости от мощности трансформатора могут демонтироваться: радиаторы или охладители, расширители, предохранительная труба, каретки, вводы (110 кВ и выше). При транспортировке трансформатора без масла для защиты изоляции от увлажнения бак трансформатора не только герметизируют, но и заполняют азотом с избыточным давлением 25 10 Па. Кроме того, внутри герметизированного бака устанавливают транспортный воздухоосушитель, заполненный селикагелем. 31.6. СБОРКА ТРАНСФОРМАТОРОВ НА КОНВЕЙЕРЕ При серийном производстве трансформаторов наиболее рациональным является конвейерная сборка. Такая сборка требует своевременной подачи необходимых узлов и деталей на конвейер и четкой организации труда во всем сборочном цехе. Заготовку деталей и узлов целесообразно организовать в непосредственной близости от сборочного конвейера для того, чтобы упростить их доставку. Создать единый конвейер, на котором можно было бы собирать трансформатор от начала до конца, чрезвычайно сложно, так как активная часть трнсформатора после сборки должна быть подвергнута сушке и только затем может быть продолжена сборка трансформатора. На Минском электротехническом заводе им. В. И. Козлова трансформаторы I, II габаритов собирают на трех последовательно расположенных напольных конвейерах [22]. На первом конвейере собирают остов с обмотками (при шихтовке магнитопровода непосредственно в обмотку), на втором производят пайку отводов ВН и НН и изолировку мест пайки, после чего готовая активная часть трансформатора идет в сушку. На третьем конвейере выполняют окончательную сборку трансформатора, т. е. опускают активную часть трансформатора в бак, заливают маслом, испытывают и упаковывают готовый трансформатор. Этот же конвейер подает трансформатор на склад готовой продукции. Вне конвейера производят заготовку отводов ВН и НН, сборку переключателя и подгонку резиновых уплотнительных прокладок. Сборку активной части трансформатора производят на пластинчатом конвейере, состоящем из двух втулочно-роликовых цепей, на которых закрепляются специальные приспособления. В них укладывают заранее скомплектованные обмотки всех трех фаз трансформатора. Конвейер выполнен так, что позволяет удобно работать стоя. Ритм движения конвейера - пульсирующий, принудительный. Технологический процесс сборки осуществляют следующим образом: приспособление настраивают на определенный тип трансформатора (рис. 31. 11) и каждая каретка, в которую укладывают обмотки, стопорится в заданном положении. Скомплектованные HO выполняются следующие операции: приварка низковольтных отводов; пайка высоковольтных отводов; изолировка отводов; закрепление отводов НН и ВН. К остову с обмотками подводят сварочный стол, на него укладывают отводы, собирают всю схему фазных и нулевых отводов с перемычкой и производят сварку. Конвейер подается еще на один шаг - на следующем рабочем месте места сварки изолируют тафтяной лентой, промазывают лаком, зажимают отводы в буковые планки и закрепляют к уголкам ярмовых балок. Конвейер подает остов с обмотками на следующее рабочее место, где угольным электродом производят припайку выводов ВН к обмотке. Место пайки изолируют тафтяной лентой и промазывают лаком, который при сушке полимеризуется, создавая надежную изоляцию места пайки. После этого готовую активную часть трансформатора снимают с конвейера и отправляют в сушку. Сушка активной части трансформатора может выполняться в проходных печах на подвесных или напольных транспортерах с заданным ритмом. Это позволяет создать единый технологический поток. Окончательная сборка трансформаторов производится также на пластинчатом напольном замкнутом конвейере с принудительным ритмом движения. Сборка разбита на операции примерно равной трудоемкости. Для лучшей организации работы на конвейере сборка отдельных узлов и подготовка деталей производятся вне его. Все собранные узлы и детали, необходимые при окончательной сборке трансформаторов, подают краном на специально отведенные места вдоль конвейера. Для механизации работ над конвейером закреплены пневматические гайковерты. Общий вид конвейера окончательной сборки показан на рис. 31. 12. Активную часть трансформатора, прошедшего сушку, устанавливают на первое рабочее место конвейера, где проверяют сопротивление изоляции обмоток НН и ВН, производят проверку и подтяжку всех резьбовых соединений, которые ослабли в связи с усадкой изоляционных деталей в процессе сушки. Рядом с активной частью устанавливают заранее подготовленный и окрашенный чистый бак. На конвейере окончательной сборки последовательно выполняют следующие операции: на активной части устанавливают переключатель и к  Рис. 31.12. Конвейер окончательной сборки трансформаторов. нему подключают регулировочные отводы обмотки. ВН; активную часть опускают в бак и специальными скобами закрепляют в нем; на раму бака укладывают резиновую прокладку, устанавливают крышку с расширителем и закрепляют на баке болтами; устанавливают вводы и в них закрепляют выводные шпильки; бак заливают сухим трансформаторным маслом; в собранном трансформаторе проверяют все уплотнения избыточным давлением 50 кПа; производят измерение электрических параметров и испытания на соответствие стандартам; проводят необходимые слесарные доделки, консервацию и упаковку. Трансформатор подается конвейером на склад или на участок хранения, где находится до отгрузки. Глава тридцать вторая СУШКА АКТИВНОЙ ЧАСТИ ТРАНСФОРМАТОРА 32.1. ТЕРМОВАКУУМНАЯ ОБРАБОТКА Сушка является одним из важнейших технологических процессов производства трансформаторов. Цель сушки - удаление влаги из твердой изоляции трансформаторов для обеспечения ее более высокой электрической прочности [23]. Пробивная электрическая прочность хорошо высушенного и пропитанного трансформаторным маслом электроизоляционного картона примерно в 20-25 раз выше, чем у картона, не прошедшего сушку и пропитку. Сушка основана на использовании явлений влагопроводимости и диффузии пара с нагретой поверхности изоляции. Процесс сушки включает нагрев изоляции конвекцией и излучением, парообразование и диффузию пара с поверхности изоляции в окружающее пространство, а также перемещение влаги из внутренних слоев изоляции наружу. Внутри изоляции влага перемещается в виде пара из мест с большим содержанием влаги в места с меньшим ее содержанием (влагопроводимость) и из мест с более высокой температурой в места с низшей температурой (тепловлагопроводность). Поэтому для ускорения перемещения влаги на поверхность материалов необходимо обеспечить быстрый и хороший прогрев всей активной части трансформатора. Для ускорения сушки применяется максимально допустимая для бумаговолокнистой изоляции температура 100-110 °С. В процессе сушки влага, содержащаяся в материале, перемещается из его толщины к поверхности и затем с поверхности в окружающую среду. Вакуум служит для снижения температуры парообразования и удаления водяных паров из шкафа для поддержания на низком уровне относительной влажности воздуха в сушильном шкафу. Следовательно, для ускорения сушки необходимо снижать давление паров в сушильном шкафу - сушить под вакуумом и повышать давление на поверхности материала нагревом.  Существуют три основных метода нагрева изоляции активной части трансформатора в процессе термовакуумной обработки: горячим маслом, горячим воздухом, в паровой фазе [23, 24]. На рис. 32. 1 показана схема сушки изоляции трансформатора горячим маслом в собственном баке, применяемая для трансформаторов большой мощности. Для окончательной сушки и пропитки маслом изоляции активной части в баке трансформатора создают вакуум, проверяют всю систему на отсутствие течи и заливают небольшое количество масла, которое циркулирует внутри бака. Масло удаляют из нижней части бака, прогоняют через систему подогрева и направляют обратно в верхнюю часть. Интенсивный поток масла, равномерно распределенный пульверизаторами под каждой фазой, очень быстро нагревают изоляцию, не подвергая ее опасности чрезмерного перегрева. По мере того как нагретое масло пульверизируется в бак с выкаченным воздухом, всякая влага, подхваченная маслом при протекании его через изоляцию, немедленно испаряется и удаляется из системы. Когда изоляция трансформатора высушена, масло выпускают и производят заливку масла в бак под вакуумом. При сушке изоляции трансформатора горячим воздухом применяют принудительную циркуляцию в сушильных шкафах нагретого воздуха. На отечественных трансформаторных заводах преобладает метод нагрева изоляции активной части трансформатора горячим воздухом по специальным режимам. Сушка активной части трансформатора напряжением 35 кВ и выше производится в вакуум-сушильных печах. Для трансформаторов I и И габаритов с высшим напряжением 6-10 кВ вакуум не обязателен:, для них вполне удовлетворительные результаты дает сушка активных частей в конвекционных печах при 105-110 °С в течение 12-14 ч. Режим сушки должен предусматривать температуру и время, необходимые для достижения устойчивого значения сопротивления изоляции. Нельзя повышать температуру, сокращая время сушки, так как это вызывает ускоренное старение бумажной изоляции трансформатора. Об окончании процесса сушки судят по стабилизации сопротивления изоляции активной части трансформатора в процессе сушки. В первый период сушки сопротивление изоляции активной части трансформатора понижается. Это вызвано тем, что влага, имеющаяся в порах материала, выступая на поверхность, создает на ней проводящий слой. По мере того как в процессе сушки влага удаляется, сопротивление изоляции растет. Измеряя Рис. 32.1. Схема сушки трансформатора циркуляцией нагретого масла под вакуумом. / - гибкий шланг; 2 - нагреватели масла; 3 - пульверизатор; 4 - вакуумный насос; 5 - трансформатор, подвергающийся сушке; 6 - регулирующее устройство; масляный насос. каждый час сопротивление изоляции, необходимо в течение 3-4 ч убедиться в том, что полученное значение сопротивления устойчиво. Только после этого можно считать сушку активной части трансформатора законченной. Практикой установлено, что устойчивое сопротивление изоляции, достигнутое в процессе сушки активной части трансформаторов I и II габаритов при 105-110 °С для обмоток НН не ниже 400 МОм и обмоток ВН не ниже 600 МОм, гарантирует достаточную степень сухости изоляции трансформатора. Сушку активных частей трансформаторов III-VIII габаритов производят обычно в вакуум-сушильных печах горизонтального 3 5 и  Рис. 32.2. Вакуум-сушильный шкаф для мощных трансформаторов. /-бак сварной; 2 - крышка; 3-рама; струбцина; 5 и 5 - нагреватели; 7 - швеллер; в-ЩИТ предохранительный; 9-отверстие в щите; /О-покрытие теплоизоляционное; /; -балки жесткости; /2 -сетка; /3 -вводы; /4 -площадка. ИЛИ вертикального типа. Активные части загружают в шкаф горизонтального типа тележкой, так же как и обмотки; в вертикальный шкаф активные части опускают с помощью мостового крана. Более целесообразно размещение шкафов в сборочном цехе в подземных котлованах, чтобы нйд землей выступала только верхняя часть шкафа. Если устанавливать шкаф на уровне пола, это создает трудности для транспортировки узлов или собранных трансформаторов внутри цеха, ограничивая возможности их перевозки над шкафами. На рис. 32. 2 показан шкаф для сушки активных частей высоковольтных трансформаторов большой мощности. Для пропитки маслом активной части высоковольтного трансформатора шкаф соединяют с маслопроводом. Обычно ввод маслопровода для заливки маслом помещается в верхней части шкафа, а сливной -в дне шкафа. Для уменьшения потерь теплоты наружная часть вакуум-сушильного шкафа и крышка должны иметь теплоизоляционное покрытие. Для измерения сопротивления изоляции трансформатора во время сушки концы обмоток подсоединяют к составным вводам,

|