| |

|

Главная

>

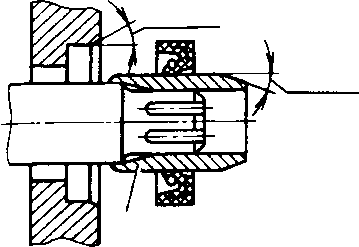

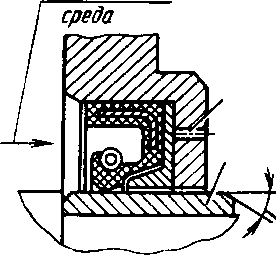

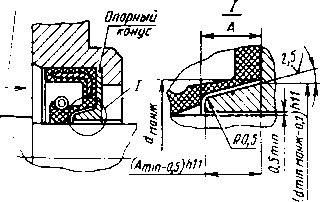

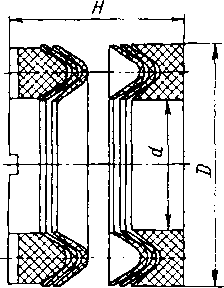

Технологичность сварных конструкций J0 max JO%ax  Понтатная Отулка Рнс. 33 Уплотняемая  Демомтажное отОерстие Втулпа JO max 4. Для защиты вала, контактирующего с манжетой, от износа допускается устанавливать на валу втулку (рис. 34) при условии обеспечения гарантированной герметичности по посадке между валом и втулкой. 5. При установке манжет в глухое гнездо рекомендуется предусмотреть в крыщке или корпусе демонтажные отверстия (рис. 34). 6. При перепаде давлений 0,05 МПа и более допускается применять манжеты с опор-ны.м конусом, предохраняющим манжету от выворачивания, после проведения необходимых испытаний и без гарантий, указанных в стандарте. Опорный конус может быть выполнен непосредственно в корпусе или в виде отдельной детали (рис. 35), изготовленной из любых металлов. При применении некоррозионно-стойких металлов следует предусмотреть на деталях защитное антикоррозионное покрытие. Высота гнезда под манжету должна быть увеличена на толщину фланца опорного конуса. 7. Дзя обеспечения оптимальной микрогеометрии поверхности вала, контактирующей с манжетой, предпочтительным является шлифование с поперечной подачей. 8. Для валов с постоянным направлением вращения допускаются маслоотгонные микроканавки с шероховатостью Ra = 1,25 0,63 мкм при условии экспериментальной проверки их эффективности. Рнс. 34 Уплотняемая среда  Рнс. 35 3 При установке .манжеты на ваз рабочей ромкой в сторону направления монтажа (азя пре.дотвращения подвертывания эластичного J-TCмента) целесообразно предусмотреть мон-жную втулку (см. рис 33) и надеть на нее м;н1жету со стороны поверхности маркировки. ПОЛИАМИДНЫЕ ШЕВРОННЫЕ МНОГОРЯДНЫЕ УПЛОТНЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ Полиамидные шевронные многорядные уплотнения (табл. 32) плунжеров (штоков) и цилиндров гидравлических устройств предназначены д1я работы в средах воды или эмульсии при даазении до 100 МПа со скоростью возвратно-поступательного движения до 2 м/с при температуре окружающей среды от О до 90 °С. При.меры применения показаны на рис 36, рекомендуемое число манжет приведено в табл. 33 и скорости возвратно- поступатель-ного движения - в табл. 34. При соблюдении указанных условий срок службы уплотнений составляет не менее 3000 ч при числе двойных ходов в секунду не более 6.3 (приблизительно 400 двойных ходо1! в минуту). 32. Конструкция и размеры полиамидных шевроннььх уплотнений Размеры, мм

Уплотняемые диаметры Число манжет в комплекте

* применять не рекомендуется. Пример обозначения уплотнения из семи манжет с уплотняемыми диаметрами лля плунжера (штока) = 28 мм и цилиндра /) =48 мм из материала фуппы 1: Уплотнение 28x48-1-7МН 5652-78* То же из материала фуппы 2: Уплотнение 28x48-2-7 МН 5652-78* 33. Рекомендуемое число манжет в уплотнении (комплекте) в зависимости от диаметра плунжера (штока) цилиццра и давления рабочей жидкостн

34. Рекомендуемые скорости возвратно-поступательного движения в зависимости от материала и давления рабочей жидкостн

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||